Gedruckter Ventilkörper auf nukleargetriebenem Flugzeugträger

HHI, der größte militärische US-Schiffbauer, setzt auf die additive Fertigung. Für die „USS Enterprise“ wurde ein riesiges Teil gedruckt.

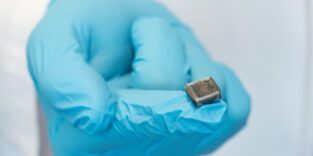

Die gedruckte Ventilverteilerbaugruppe an Bord des Flugzeugträgers "USS Enterprise" (CVN 80).

Foto: Newport News Shipbuilding Photo by Ashley Cowan

2029 soll die neue „USS Enterprise“ in den Dienst gestellt werden. Sie zählt zur Gerald-R.-Ford-Klasse. Entsprechende Schiffe sollen schrittweise die Flugzeugträger der Nimitz-Klasse ablösen. Insgesamt sind zehn Einheiten geplant. Die Enterprise wird 337 m lang und 41 m breit sein. Auf und unter Deck werden gut 4500 Menschen arbeiten. Und mittendrin: Eine wuchtige, 3D-gedruckte Ventilverteilerbaugruppe.

Das rund 1,5 m lange und gut 450 kg schwere Stahlteil ermöglicht nach Herstellerangaben „die Verteilung einer einzigen Flüssigkeitsquelle auf mehrere Punkte auf dem Schiff“. (Konkreter will man hier wohl nicht werden.) Untergebracht ist es in einem Pumpenraum.

Das Bauteil spiegelt das Streben der Werft wider, „alle Möglichkeiten von AM im Schiffbau zu finden“. Die Verwendung von zertifizierten 3D-gedruckten Teilen habe das Potenzial, den Bau und die Auslieferung von Schiffen an die US-Marine zu beschleunigen, indem die Vorlaufzeiten verkürzt und die Fertigungsqualität für kritische Komponenten verbessert werden.

Maximale Aufbaurate: fast 10 kg/h

Produktionspartner ist DM3D Technology aus Michigan. Das US-Unternehmen ist spezialisiert auf pulverbasiertes Laserauftragsschweißen (DED). Ihr größtes Vier-Düsen-System beherbergt einen würfelförmigen Bauraum. Dessen Kantenlänge: gut 3 m. Die maximale Auftragsrate liegt bei fast 10 kg/h.

Lesetipp: Schicht für Schicht zur besseren Verteidigung

Mit dem Abschluss der Arbeiten auf der „Enterprise“ (CVN 80) sollen ähnliche Lösungen auf der „Doris Miller“ (CVN 81) installiert werden. Geplant ist, die additive Fertigung anstelle traditioneller Gießverfahren zu verwenden, um das Terminrisiko zu verringern und die Effizienz zu verbessern.

„Was als Proof of Concept begann, wurde schnell zu einem greifbaren Ergebnis, das einen bedeutenden Unterschied zur Verbesserung der Effizienz im Schiffbau macht“, sagte Dave Bolcar, Vice President of Engineering and Design bei der HII-Tochter Newport News Shipbuilding (NNS). „Die Vorteile dieser Innovation werden weit über Enterprise (CVN 80) hinausgehen, da wir unser Know-how in der additiven Fertigung in die Grundlagen des Schiffbaus einfließen lassen.“

Navy will 3D-Druck verstärkt nutzen

Dieser jüngste Einsatz der additiven Fertigung baut auf der vorherigen Zertifizierung und Zulassung von NNS als Zulieferer für additive Fertigungskomponenten auf NAVSEA-Plattformen (Naval Sea Systems) auf. Bis heute hat die Werft mehr als 55 additiv gefertigte Teile hergestellt, die sowohl auf neuen Schiffen als auch in der bestehende Flotte installiert wurden. In diesem Jahr sollen 200 weitere Teile folgen.

HII hat seinen Hauptsitz in Virginia und beschäftigt 44.000 Mitarbeitende. Die Werftengruppe ist eine Ausgründung aus dem Northrop Grumman Konzern.

Ein Beitrag von: