Hochbelastbarer Kunststoff-Leichtbau aus dem 3D-Drucker

Leichtbau ist insbesondere bei batterieelektrischen Fahrzeugen das Gebot der Stunde, damit möglichst viel Nutzlast erhalten bleibt. Wie aus alten Plastikflaschen mit Hilfe von 3D-Druck Schwerlastregale oder tragende Rahmen für E-Roller werden, zeigt das Fraunhofer IWU.

Aus alten Plastikflaschen lassen sich mit Hilfe von 3D-Druck hochbelastbare Rahmen für E-Roller herstellen.

Foto: Fraunhofer IWU

Batteriebetriebene Elektrofahrzeuge spielen eine entscheidende Rolle bei der Verkehrswende, allerdings bringen die Hochvoltbatterien einiges an Gewicht auf die Waage. Dieses Mehrgewicht beeinträchtigt allerdings die maximal zulässige Nutzlast des Fahrzeugs. Es sei denn, es kann an anderer Stelle Gewicht eingespart werden. Hier kommt dann der Leichtbau ins Spiel. Das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) und die MOSOLF Special Vehicles GmbH haben einen intelligenten Vorschlag, wie sich der vorhandene Bauraum optimal ausnutzen, aber dennoch Gewicht einsparen lässt.

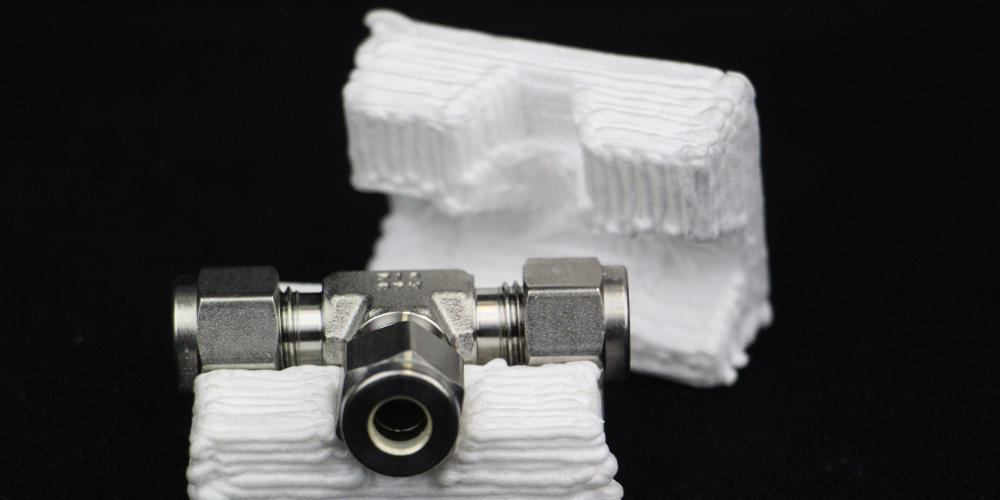

Die beiden Partner haben ein hochbelastbares Heckregal für einen Mercedes Vito der Polizei 3D-gedruckt, das rund 27 Kilogramm leichter als der Standardeinbau ist, außerdem noch den Tragrahmen für einen E-Roller. Wir stellen Ihnen die beiden Projekte vor und verraten Ihnen außerdem, wie das Forschungsteam das geschafft hat.

Nutzlast des Regalsystems bleibt erhalten

Kunststoff-3D-Druck mithilfe von Granulat ist quasi ein „alter Hut“, das Forschungsteams schaffte es jedoch, dass die Nutzlast des Regalsystems im Vergleich mit dem Standardregal vollständig erhalten bleibt. Auch im neuen Regal, das in den Mercedes-Transporter passgenau eingebaut werden kann, darf die untere Schublade mit bis zu 100 Kilogramm belastet werden. Die oberen Fächer bieten sogar eine etwa acht Prozent größere Ablagefläche.

Das Regal ist somit bestmöglich für Polizeieinsätze gerüstet, zumal es genauso sicher wie das Standardregal sein soll. Hier lassen sich zum Beispiel die kugelsicheren Schutzschilde und sonstiges Equipment der Polizei unterbringen. Das neue Regal soll sich vollständig an die Fahrzeughaut anschmiegen und keine zusätzliche Versteifungen und Befestigungen benötigen.

Das Schwerlastregal aus dem 3D-Drucker wiegt wesentlich weniger als das Original.

Foto: Fraunhofer IWU

Auch Lastenroller lassen sich mit dem neuen Ansatz drucken

Ähnlich wie Elektroautos spielen auch Lastenroller eine wichtige Rolle bei der Verkehrswende. Und auch hier kommt es auf Leichtbau an, damit sich mit den Rollern größere Lasten transportieren lassen. Die Sicherheit darf trotz aller Gewichtseinsparung jedoch nicht leiden.

Ganz ähnlich wie beim Heckregal aus dem SEAM-Drucker ersetzt im Projekt DynaLight eine robuste Kunststoffkonstruktion die bisherige konventionelle Lösung, wobei der bisherige Rahmen des Innvelo Cargo-Scooters der Chemnitzer Forschungseinrichtung ICM aus Stahl bestand.

Der neue Kunststoffrahmen spart rund zehn Prozent Gewicht und Kosten. Die Forschenden sind sich sicher, dass der neue Rahmen genauso praktisch wie der alte ist: Lieferdienste können auf dem Gepäckträger eine Getränkekiste oder eine Thermobox transportieren. Einschließlich Fahrerin oder Fahrer schafft der Roller etwa 200 Kilogramm Nutzlast.

So funktioniert der SEAM-Drucker

Das Fraunhofer IWU nutzte für die Herstellung des Regals und der Rahmenkonstruktion des Rollers die SEAM-Technologie, wobei SEAM für Screw Extrusion Additive Manufacturing steht. Bei diesem Verfahren wird Kunststoffgranulat durch eine speziell angepasste Extrusionsschnecke in einen Extruder befördert, wo es geschmolzen und anschließend für den Druck aufbereitet wird.

Dank der hohen Durchsatzrate der Technologie von bis zu zehn Kilogramm Material pro Stunde lassen sich großformatige und belastbare Komponenten schnell und effizient herstellen. Ein großer Vorteil des SEAM-Verfahrens ist seine Kreislauffähigkeit. Das eingesetzte Granulat kann aus recycelten Thermoplasten gewonnen werden. So können aus recycelten und zu Granulat verarbeiteten Kunststoffflaschen zum Beispiel Schwerlastregale oder tragende Rahmen für E-Roller entstehen.

Ein Beitrag von: