Können bald künstliche mit echten Muskeln mithalten?

Stellen Sie sich vor, ein Handschuh könnte virtuelle Objekte spürbar machen oder künstliche Muskeln könnten geschädigtes Gewebe ersetzen. Forschende der Empa arbeiten genau daran – mit einer 3D-Druck-Methode, die weiche, elastische und dennoch starke Strukturen entstehen lässt.

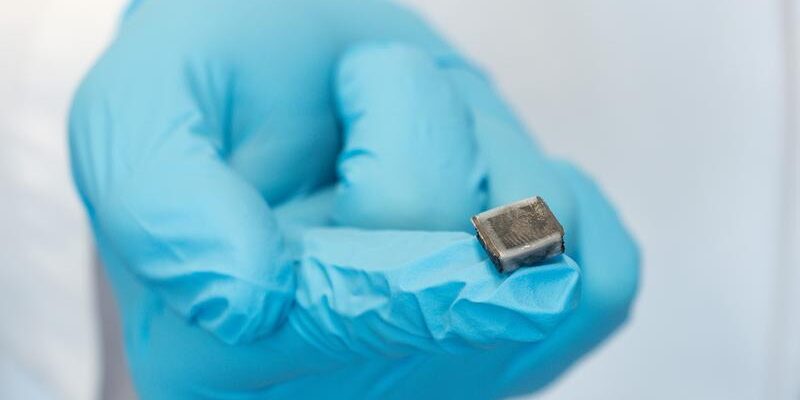

Ein weicher, 3D-gedruckter Aktor – auch bekannt als „künstlicher Muskel“.

Foto: Empa

Künstliche Muskeln können nicht nur Roboter bewegen, sondern auch Menschen beim Arbeiten oder Gehen helfen und verletztes Muskelgewebe ersetzen. Die Entwicklung von Muskeln, die den echten in nichts nachstehen, ist jedoch eine große technische Herausforderung.

Wissenschaftler und Wissenschaftlerinnen der Empa arbeiten an künstlichen Muskeln, die mit den natürlichen mithalten können. Sie haben nun eine Methode entwickelt, um mittels 3D-Druck weiche, elastische und dennoch kräftige Strukturen zu erzeugen. Damit künstliche Muskeln mit natürlichen mithalten können, müssen sie nicht nur stark, sondern auch elastisch und weich sein.

Eigentlich sind künstliche Muskeln Aktoren, also Bauteile, die elektrische Impulse in Bewegung umwandeln. Aktoren finden sich überall, wo etwas auf Knopfdruck bewegt wird, sei es zu Hause, im Auto oder in Industrieanlagen. Diese mechanischen Teile haben jedoch wenig mit echten Muskeln gemeinsam.

Aktoren aus weichen Materialien

Ein Forschungsteam aus dem Empa-Labor für Funktionspolymere arbeitet an Aktoren aus weichen Materialien. Sie haben nun eine Methode entwickelt, um diese komplexen Bauteile mit einem 3D-Drucker herzustellen. Die sogenannten dielektrischen elastischen Aktoren (DEA) bestehen aus zwei verschiedenen silikonbasierten Materialien: einem leitfähigen Elektrodenmaterial und einem nichtleitenden Dielektrikum. Diese Materialien sind schichtweise miteinander verbunden. „In etwa so, als würde man die Finger verschränken“, versucht Empa-Forscher Patrick Danner es anschaulich zu erklären. Wird an die Elektroden eine Spannung angelegt, zieht sich der Aktor wie ein Muskel zusammen. Schaltet man die Spannung aus, kehrt er in seine Ausgangsform zurück.

Anforderungen für den 3D-Druck erfüllen

Laut Danner ist es nicht einfach, eine solche Struktur per 3D-Druck herzustellen. Die beiden weichen Materialien müssen sich beim Druck ähnlich verhalten, obwohl sie unterschiedliche elektrische Eigenschaften haben. Sie dürfen sich nicht vermischen, müssen aber im fertigen Aktor fest zusammenhalten. Zudem sollten die gedruckten „Muskeln“ möglichst weich sein, damit sie sich durch elektrische Spannung verformen. Außerdem müssen die Materialien typische Anforderungen für den 3D-Druck erfüllen: Sie müssen sich unter Druck verflüssigen, um aus der Düse zu fließen, aber sofort danach wieder zähflüssig genug sein, um ihre Form zu bewahren. „Diese Eigenschaften stehen oft in direktem Widerspruch zueinander“, erklärt der Experte. „Wenn man eine davon optimiert, verändern sich drei andere, meistens zum Nachteil.“

Gemeinsam mit Forschenden der ETH Zürich haben Danner und Dorina Opris, Leiterin der Gruppe „Functional Polymeric Materials“, eine Lösung für viele der widersprüchlichen Anforderungen gefunden. An der Empa entwickelte Spezialtinten werden mithilfe einer speziellen Düse, die von den ETH-Forschenden Tazio Pleij und Jan Vermant entworfen wurde, zu weichen, funktionierenden Aktoren gedruckt. Dieses Projekt ist Teil von „Manufhaptics“, einem Großprojekt im Bereich „Advanced Manufacturing“ der ETH. Ziel ist die Entwicklung eines Handschuhs, der virtuelle Objekte spürbar macht, indem künstliche Muskeln durch Widerstand das Greifen simulieren.

Viele Einsatzmöglichkeiten für die weichen Aktoren

Die weichen Aktoren haben viele Einsatzmöglichkeiten. Sie sind leicht, leise und durch das neue 3D-Druck-Verfahren flexibel in der Form. Sie könnten herkömmliche Aktoren in Autos, Maschinen und Robotern ersetzen. Mit weiterer Entwicklung wären sie sogar für medizinische Anwendungen geeignet.

Dorina Opris und Patrick Danner arbeiten bereits an ihrem neuen Verfahren, mit dem sich nicht nur komplexe Formen, sondern auch lange elastische Fasern drucken lassen. Opris erklärt, dass sie mit noch dünneren Fasern der Funktionsweise echter Muskelfasern sehr nahe kämen. Sie hält es für möglich, dass man in Zukunft sogar ein ganzes Herz aus solchen Fasern drucken könnte. Bis dahin sei jedoch noch viel Arbeit nötig.

Hier geht es zur Originalpublikation

Künstliches Muskelgewebe züchten – ähnlich wie die Iris

Auch Ingenieure des MIT haben eine Methode entwickelt, um künstliches Muskelgewebe zu züchten, das sich in verschiedene Richtungen bewegt. Zur Veranschaulichung haben sie eine künstliche Struktur geschaffen, die sowohl in der Mitte als auch nach außen zieht – ähnlich wie die Iris im menschlichen Auge, die sich öffnet und schließt, um die Pupille zu steuern.

Das Team hatte eine überraschend einfache Idee, um multidirektionales Muskelgewebe zu züchten: Stempel. Inspiriert von klassischen Jell-O-Formen, entwarfen sie einen Stempel mit mikroskopischen Mustern, die in ein Hydrogel geprägt werden konnten. Diese Muster dienten als Wegweiser für Muskelzellen, entlang denen sie wachsen konnten.

Mit anderen Worten: die Forschenden bauten die künstliche Iris mit einer neuen „Stempel“-Technik. Zuerst druckten sie mit 3D-Druck einen kleinen Stempel mit winzigen Rillen, die so klein wie eine Zelle waren. Dann drückten sie den Stempel in weiches Hydrogel und fügten echte Muskelzellen hinzu. Die Zellen wuchsen entlang der Rillen und bildeten Fasern. Wenn die Forscher die Fasern anregten, zog sich der Muskel in mehreren Richtungen zusammen, entsprechend der Ausrichtung der Fasern.

„Mit dem Iris-Design glauben wir, den ersten robotergesteuerten Skelettmuskel-Roboter demonstriert zu haben, der in mehr als eine Richtung Kraft erzeugt. Dies wurde durch den Stempelansatz einzigartig ermöglicht“, sagt Ritu Raman, die Eugene Bell Career Development Professorin für Gewebetechnologie am MIT im Department of Mechanical Engineering.

Das Team erklärt, dass der Stempel mit einem handelsüblichen 3D-Drucker erstellt werden kann und verschiedene mikroskopische Rillenmuster enthalten kann. Mit diesem Stempel lassen sich komplexe Muster von Muskeln und möglicherweise auch anderen Geweben wie Neuronen oder Herzmuskelzellen züchten, die sich genauso verhalten wie die natürlichen Vorbilder.

„Wir wollen Gewebe erschaffen, die die architektonische Komplexität realer Gewebe nachbilden“, sagt Raman. „Um das zu tun, braucht man wirklich diese Art von Präzision bei der Herstellung.“

Ein Beitrag von: