Mehr Flexibilität und Materialvielfalt für den 3D-Druck dank Pulverbaukasten

Damit der 3D-Druck für weitere Branchen und Anwendungen genutzt werden kann, hat ein Forschungsteam der RWTH Aachen und des Fraunhofer-Instituts IFAM einen Pulverbaukasten entwickelt. Das Ziel: Die Auswahl an Materialien zu vervielfachen und kleineren Betrieben in der Produktion mehr Flexibilität zu ermöglichen.

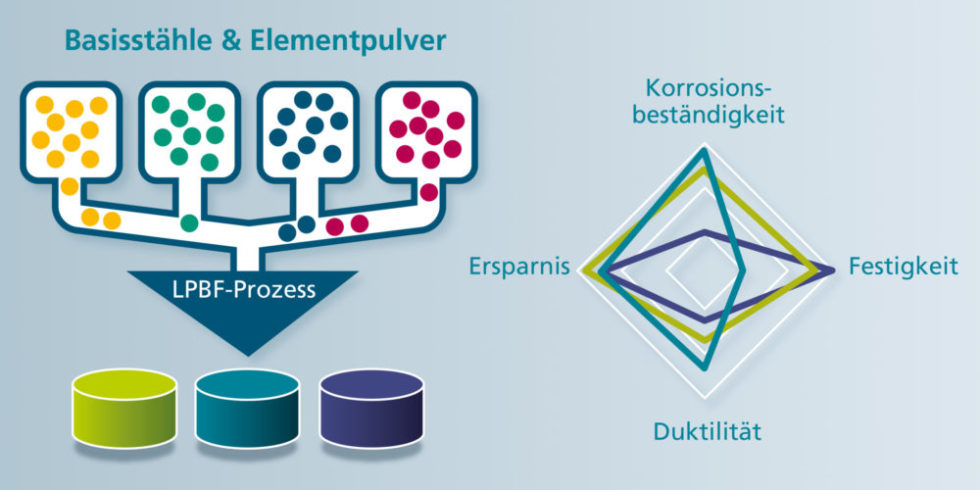

Die Idee eines Pulverkastens: Mit wenigen Basismaterialien lassen sich viele Kombinationen an Materialeigenschaften erreichen.

Foto: Fraunhofer IFAM

Der 3D-Druck hat zahlreiche Prozesse in der Konstruktion und Produktion von Bauteilen revolutioniert. Schließlich bietet er eine gestalterische Freiheit, die es so zuvor noch nie gab. Besonders technologiegetriebene Branchen, wie der Automobilbau, die Luft- und Raumfahrt, haben von den neuen Möglichkeiten durch den 3D-Druck profitiert. Doch es gibt noch Bereiche, bei denen es Optimierungspotenzial gibt: zum Beispiel die Materialeigenschaften. Sie sind je nach Anwendungsfeld extrem unterschiedlich. Zugleich steckt die Forschung an Werkstoffen für die additive Fertigung noch in den Kinderschuhen.

Betonhaus aus größtem 3D-Drucker Europas heizen und kühlen

Der aktuelle status quo sieht bei den Werkstoffen wie folgt aus: Die Anlagenhersteller qualifizieren bestimmte Werkstoffe für die Prozesse. Der Nachteil: Die Palette an Werkstoffen ist aktuell noch sehr überschaubar. Zugleich fehlt es an Diversität der meist schmelzmetallurgisch hergestellten, konventionellen Werkstoffe. Betrachtet man konventionelle Produktionsprozesse, stehen hier hunderte verschiedene Aluminiumlegierungen, Stähle, verschleißfeste Kobalt-Chrom-Legierungen und vieles mehr zur Auswahl, so dass je nach spezifischer Anwendung, das passende Material zur Verfügung steht. Zum Vergleich: Für den 3D-Druck gibt es weniger als 30 Materialien. Somit lassen sich darüber natürlich auch nicht alle Anforderungen bedienen.

Pulverbaukasten für 3D-Druck ermöglicht Bauteil mit individuellen Eigenschaften

Ein Forschungsteam des Instituts für Werkstoffanwendungen im Maschinenbau der RWTH Aachen (IWM) und des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung (IFAM) haben sich im Rahmen des Forschungsprojektes „LPBF-Pulverbaukasten“ der Frage gewidmet, wie die begrenzte Werkstoffpalette für das pulverbasierte Laserstrahlschmelzen (LPBF) weiter ausgebaut und damit das Marktpotenzial verbessert werden kann. Das Laserstrahlschmelzen zählt zu den additiven Fertigungsverfahren. Aus einem pulverförmigen Werkstoff werden schichtweise Bauteile hergestellt. Das funktioniert, indem ein Laser einen Werkstoff schmilzt. Daraus entsteht ein Schmelzbad. Lässt man es im Anschluss erstarren, bildet sich ein neues Werkstück. Der LPBF-Pulverkasten beinhaltet unter anderem Eisenbasispulver mit und ohne Kohlenstoff, Chrom, Nickel, Molybdän und Titancarbid. Die relevantesten und damit auch die gefragtesten Materialeigenschaften sind: Korrosionsbeständigkeit, Festigkeit, Härte und Wärmeleitfähigkeit.

Der Pulverkasten bietet nun die Möglichkeit, die spezielle Kombination für die Legierung zu wählen, je nach Anforderung des Werkstoffs. Darüber hinaus lassen sich die Zusammensetzung des Pulvers mithilfe thermodynamischer Simulationsmethoden und die Aufbereitung des Pulvers durch abgestimmte Misch- und Homogenisierungsverfahren separat festlegen. Danach müssen noch die optimalen Prozessparameter bestimmt und der neu erzeugte Werkstoff nach eigehender Prüfung qualifiziert werden. Sobald das Pulver gemischt ist, bildet sich im anschließenden Laserstrahlschmelzprozess die Legierung. Denn der Laser bringt die Partikel des Metallpulvers zum Schmelzen. Anschließend vermischt sich alles zur gewünschten Legierung. Auf diese Art und Weise entsteht ein Bauteil mit individuell abgestimmten Materialeigenschaften.

Pulverbaukasten im 3D-Druck: hochwertigere Stähle möglich

Das Forschungsteam hat im Rahmen des Projekts zuerst korrosionsbeständige Edelstähle entwickelt – und zwar explizit für Eigenschaftsprofile durch Legieren. Währenddessen haben sie die Einflussfaktoren erkennen können, welche sich positiv auf eine gute korrosionsbeständige Bildung von Legierungen auswirkt. Zuletzt galt es noch, die Qualität der Legierung in Bezug zur Anwendung zu prüfen. Das Ergebnis belegt: Die im LPBF-Prozess legierten korrosionsbeständigen Werkzeug- und Duplexstähle sind widerstandsfähiger als das entsprechende Basispulver. Ferner konnten die gewünschten Zieleigenschaften erreicht werden. Hinzu kommt, dass sich das Gefüge durch entsprechend angepasste Parameter des Lasers differenzierter einstellen lässt.

Das Forschungsprojekt ist vor allem für solche Unternehmen von Interesse, die besonders flexibel sein müssen, weil sie zahlreiche Kundinnen und Kunden beliefern, deren Anforderungsprofile extrem unterschiedlich sind. Damit sind unter anderem Produktionsdienstleister, kleine und mittelständische Unternehmen gemeint. Ein Beispiel: Wenn es normalerweise vier Wochen dauert, um Metallpulver zu produzieren, entsteht eine lange Wartezeit, wenn der Betrieb nun verschiedene Materialien in geringen Mengen herstellt. Der LPBF-Pulverkasten schafft hier Abhilfe: Es müssen lediglich die Basismaterialien angeschafft werden, danach können Materialeigenschaften eingestellt und eine Produktion sichergestellt werden. Das Forschungsteam hat bereits die nächsten Schritte in der Entwicklung identifiziert: automatisierte Berechnung und Einstellung der Pulvermischung für spezifische Produktentwicklung. Damit wird auch deutlich, dass die Beteiligten das Forschungsprojekt durchaus noch weiter fortsetzen möchten.

Mehr zum Thema 3D-Druck:

Ein Beitrag von: