Neuer 3D-Drucker rationalisiert die Herstellung von Multimaterialien

Drei Düsen erledigen gleichzeitig unterschiedliche Aufgaben: Forschende haben eine 3D-Druckverfahren entwickelt, das die Herstellung komplexer Geräte erheblich vereinfachen soll.

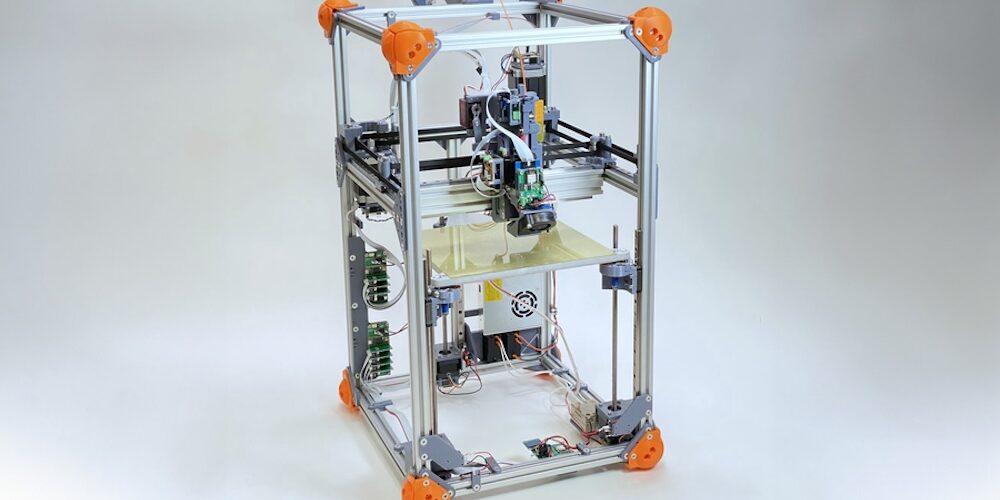

Forschende der University of Missouri haben eine Maschine gebaut, die Elemente des herkömmlichen 3D-Drucks mit der Lasertechnologie kombiniert, um multifunktionale Produkte aus verschiedenen Materialien zu entwickeln.

Foto: Sam O’Keefe

Forschende der University of Missouri haben ein neues 3D-Druckverfahren entwickelt, das die Herstellung von komplexen Geräten erheblich vereinfacht. Die Maschine besitzt drei Düsen, die drei unterschiedliche Dinge gleichzeitig tun können. So lassen sich zum Beispiel verschiedene Materialien wie Kunststoffe, Metalle und Halbleiter kombinieren und so komplexe und funktionelle Strukturen zu erzeugen. Die Neuentwicklung eröffnet laut Forschungsteam zahlreiche neue Möglichkeiten in der Fertigung und kann die Produktentwicklung revolutionieren.

Meilenstein in der 3D-Drucktechnologie?

Das neue 3D-Druckverfahren basiert auf dem sogenannten Freeform Multi-Material Assembly Process. Es ist das erste seiner Art und markiert laut den Forschenden einen bedeutenden Fortschritt in der Fertigungstechnologie. Bujingda Zheng, Doktorandin im Fachbereich Maschinenbau an der University of Missouri und Hauptautorin der Studie, betont die Einzigartigkeit dieser Methode und ihre potenziellen Auswirkungen auf verschiedene Industrien.

Das Verfahren erlaubt beispielsweise die Herstellung mehrschichtiger Bauteile, wie etwa Leiterplatten, in einem einzigen Druckvorgang. Traditionell erfordert dies mehrere Schritte und verschiedene Maschinen, was den Prozess teuer und zeitaufwendig macht. Die neue Methode rationalisiert diesen Prozess und macht ihn kosteneffizienter und schneller.

Inspiriert vom Zitteraal

Die Entwicklung dieser Technologie wurde von natürlichen Systemen inspiriert. Das Forschungsteam nennt hier den Zitteraal, der Knochen und Muskeln zur Fortbewegung sowie spezialisierte Zellen zur Stromerzeugung besitzt. Diese biologischen Systeme dienten als Modell für das Team, um eine Maschine zu entwickeln, die strukturelle und funktionelle Materialien kombinieren kann.

„Alles in der Natur besteht aus strukturellen und funktionellen Materialien“, erklärt Zheng. „Zitteraale haben Knochen und Muskeln, die ihnen Bewegungsfreiheit ermöglichen, und spezialisierte Zellen, die bis zu 500 Volt entladen können, um Raubtiere abzuschrecken. Diese biologischen Beobachtungen haben uns inspiriert, neue Methoden zur Herstellung von 3D-Strukturen mit multifunktionalen Anwendungen zu entwickeln.“

Drei Düsen können unterschiedliche Aufgaben unternehmen

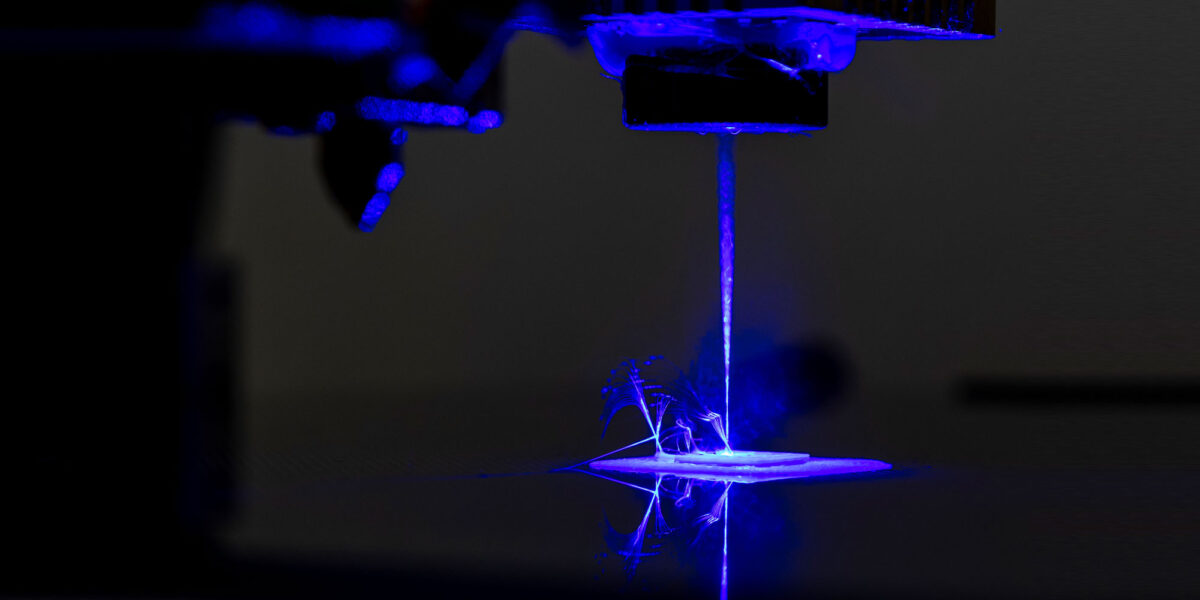

Die Maschine verfügt über drei Düsen, die unterschiedliche Aufgaben erfüllen. Die erste Düse erzeugt die Grundstruktur aus einem normalen 3D-Druck-Filament wie Polycarbonat. Die zweite Düse verwendet einen Laser, um bestimmte Formen zu schnitzen und Teile in laserinduziertes Graphen zu verwandeln. Die dritte Düse fügt spezielle Merkmale hinzu, um sicherzustellen, dass das Endprodukt voll funktionsfähig ist.

Diese Vielseitigkeit ermöglicht es, Sensoren direkt auf verschiedenen Oberflächen wie Felsen und Muscheln zu drucken. Dies könnte beispielsweise in Umweltstudien zur Überwachung von Ozeanzuständen und Wasserströmungen genutzt werden. Für alltägliche Anwendungen könnten tragbare Gesundheitstracker entwickelt werden, die nahtlos in Kleidung eingebettet sind und wichtige Vitalzeichen wie Blutdruck und Herzfrequenz überwachen.

Weitreichende Auswirkungen auf die Produktentwicklung

Jian Lin, Professor für Maschinenbau und Luft- und Raumfahrttechnik an der University of Missouri, betont die weitreichenden Auswirkungen dieser Technologie. „Dies eröffnet die Möglichkeit für völlig neue Märkte“, sagt Lin. „Es wird weitreichende Auswirkungen auf tragbare Sensoren, anpassbare Roboter, medizinische Geräte und mehr haben.“

Die Fähigkeit, Prototypen vor Ort schnell und kosteneffizient herzustellen, beschleunigt die Produktentwicklung erheblich. Unternehmen können nun innovative Ideen schneller umsetzen und neue Produkte effizienter auf den Markt bringen.

Die Forschenden sind sich sicher, dass diese Technologie das Potenzial hat, zahlreiche Branchen zu revolutionieren. In der Medizintechnik könnten maßgeschneiderte Implantate und tragbare Diagnosegeräte entwickelt werden. In der Elektronikindustrie könnten Leiterplatten und Sensoren schneller und kosteneffizienter produziert werden. Selbst in der Modebranche könnten „smarte“ Textilien entstehen, die elektronische Komponenten enthalten.

Ein Beitrag von: