Per 3D-Druck filigrane Objekte aus Glas erzeugen

Forschern der ETH Zürich ist es gelungen, Objekte mit feinen Strukturen aus Glas im 3D-Druck herzustellen. Sie arbeiten mit einem Silizium-haltigen Harz, das unter UV-Licht aushärtet.

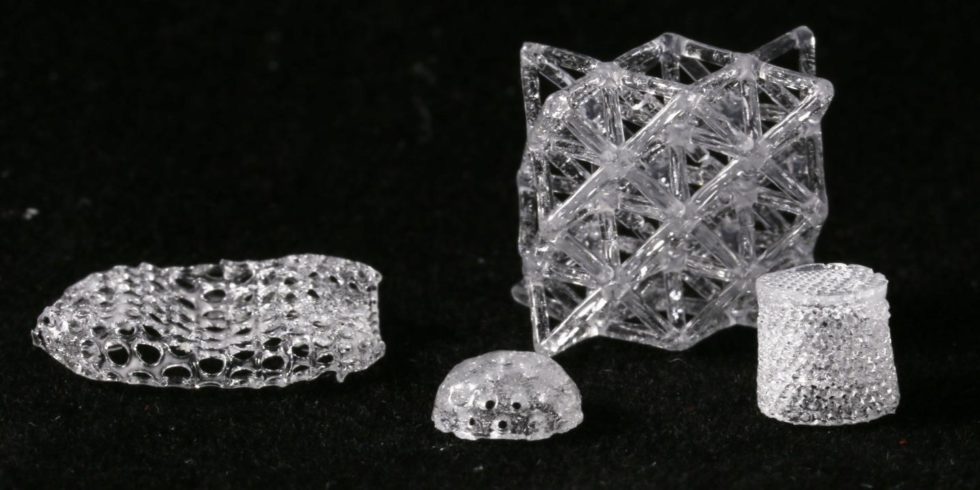

Verschiedene Glasobjekte, die mit einem 3D-Drucker erstellt wurden.

Foto: Gruppe für Komplexe Materialien / ETH Zürich

Glas spielt nicht nur in der Industrie oder im Haushalt eine große Rolle. Auch Quantencomputer als Superrechner unserer Zukunft werden das Material benötigen. Denn sie arbeiten mit Licht, und komplexe, optische Strukturen sind erforderlich.

Eigentlich bietet es sich an, mit dem schon weit entwickelten 3D-Druck zu arbeiten. Doch bei Glasobjekten gilt das Verfahren als recht anspruchsvoll – nur wenige Arbeitsgruppen forschen weltweit am Thema. Ihre Technologien erfordern entweder hitzebeständige Geräte, wenn mit flüssigem Glas gedruckt wird. Oder es gelingt nicht, komplexe Strukturen aufzubauen, weil man mit pulverförmigen Keramikpartikeln arbeitet, die gepresst und gesintert werden. Diese Nachteile umgehen Ingenieure mit einem neuen, an der ETH Zürich entwickelten Verfahren.

Organische und anorganische Materialien komponieren

Basis ihres Forschungsprojekts ist die Stereolithografie, sprich das älteste additive Fertigungsverfahren, bei dem ein Werkstück schichtenweise aufgebaut wird. Alles beginnt mit am Computer erstellten CAD-Daten des Objekts. Anhand der Informationen wird ein Photopolymer, zum Beispiel Acryl-, Epoxid- oder Vinylesterharz, von einem Laser in dünnen Schichten ausgehärtet. Soweit, so bekannt.

Die ETH-Forscher haben ein spezielles Harz entwickelt, das neben dem Kunststoff auch organische Moleküle enthält, an die chemische Vorläufer des Glases auf Siliziumbasis gebunden sind. Um ihr Objekt aufzubauen, reicht bereits UV-Strahlung aus. Energiereiches Licht führt dazu, dass sich die Kunststoff-Komponenten vernetzen. Aus den einzelnen Bausteinen, den Monomeren, entsteht das Kunststoffpolymer. In dessen Zwischenräumen befinden sich organische Moleküle mit Vorläufern des Glases.

Die Porengröße steuern

Für die Praxis besonders hilfreich: Über UV-Strahlung lässt sich der Prozess steuern. Schwache Lichtintensität führt zu großen Poren. Bei intensiver Beleuchtung entstehen kleine Poren.

Außerdem kann der Drucker mit verschiedenen „Tinten“ bestückt werden. Neben Kieselsäure als Siliziumquelle für das spätere Glas kommen auch Borate oder Phosphate zum Einsatz. Sie führen zu anderen optischen und chemischen Eigenschaften. Auch hier macht sich das bekannte Prinzip des 3D-Drucks bezahlt: Da sich „Tinten“ Schicht um Schicht auftragen lassen, kann ein Werkstück regional aus unterschiedlichen Komponenten bestehen.

Die Herstellung von Glasobjekten endet mit zwei thermischen Verfahrensschritten. Zuerst erwärmen die Forscher ihr Objekt auf 600 Grad Celsius, um das Polymergerüst zu zerstören. Anschließend folgt eine Stufe mit 1.000 Grad, um die Keramikstruktur zu Glas zu verdichten. Während des Brennvorgangs schrumpfen die Objekte erheblich, was zuvor berücksichtigt werden muss. Sie werden hart und transparent wie Laborgläser.

Verfahren eher für industrielle oder wissenschaftliche Anwendungen

Mit ihrem neuen 3D-Druckver ist es den ETH-Ingenieuren gelungen, filigrane Strukturen aufzubauen – aber nur mit den Ausmaßen eines normalen Spielewürfels. Für größere Objekte wie Flaschen, Fensterscheiben oder Trinkgläser eignet sich das Verfahren nicht. Das war aber auch kein Ziel des Projekts, allein aus ökonomischen Gründen. Gebrauchsgläser entstehen bei industrieller Fertigung wesentlich preisgünstiger. Vielmehr ging es darum, zu zeigen, dass das Verfahren funktioniert.

Als Anwendung sehen die Züricher Wissenschaftler hochwertige Komponenten für optische Geräte und – perspektivisch – für Quantencomputer. Sie haben ein Patent angemeldet und verhandeln derzeit mit einem Schweizer Unternehmen, das 3D-Druckverfahren einsetzen möchte.

3D-Druck von Glas – was bisher geschah

Die Schweizer Technologie ist damit schon recht nahe an industriellen Einsatzmöglichkeiten. Andere Forscher haben ebenfalls Erfolge vorzuweisen. Am Karlsruher Instituts für Technologie (KIT) wurde ein Verfahren auf Basis von Kunststoff mit Nanopartikeln aus hochreinem Quarzglas entwickelt. Auch hier kommen stereolithographische Methoden zum Einsatz, um Schichten aufzubauen. Anschließend entfernten die KIT-Forscher Kunststoffe mit Lösungsmitteln. Zuletzt wird das Objekt gesintert, damit Glaspartikel miteinander verschmelzen.

Einen anderen Weg wählten Ingenieure am Massachusetts Institute of Technology (MIT): Durch eine bewegliche Düse wird geschmolzenes Glas Schicht für Schicht aufgetragen – bei etwa 1.000 Grad Celsius. Der Arbeitsraum selbst wird auf etwa 500 Grad temperiert, um ein schnelles Abkühlen von Objekten zu vermeiden. Problematisch waren nicht nur die Anforderungen an den Drucker. Da das Glas nicht immer gleichmäßig fließt, sind die Lagen unregelmäßig. Auch bei feineren Strukturen stieß man schnell an die Grenze des machbaren. Die Schichten sind 4,5 Millimeter hoch und 8,0 Millimeter breit.

Mehr zum 3D-Druck:

Ein Beitrag von: