3D-Druck: Teilchenbeschleuniger wirkt Kupfermangel entgegen

Teilchenbeschleuniger sind bislang nicht dafür bekannt, handlich und erschwinglich zu sein. Ein internationales Team von Forschenden hat jetzt einen gebaut, der genau das ist. Die Lösung: Kupferbauteile aus dem 3D-Drucker.

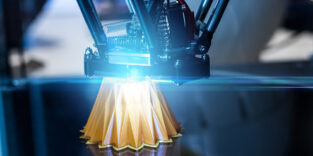

Reines Kupferpulver ist die Basis. Ein hochfrequenter grüner Laser kann daraus ein Quadrupol-Viertelsegment für einen Teilchenbeschleuniger herstellen.

Foto: Christoph Wilsnack/Fraunhofer IWS

Das sogenannte „I.FAST“-Projekt soll neue, innovative Beschleuniger fördern. Deshalb wird es auch von der Europäischen Kommission im Programm Horizont 2020 mitfinanziert. Einer Gruppe Forschender vom Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS, der Europäischen Organisation für Kernforschung (CERN) in der Schweiz, der lettischen Riga Technology University (RTU) und der Politecnico di Milano (PoliMi) ist nun ein Durchbruch gelungen: Dank lasergestützter 3D-Drucker konnten sie einen Teilchenbeschleuniger fertigen, der auch für kleinere Krankenhäuser, Flughäfen und Labore erschwinglich sein soll. Damit seien perspektivisch neue Möglichkeiten denkbar, diesen einzusetzen. Dazu zählen zum Beispiel die Medizintechnik zur Therapie von Tumoren oder die Materialanalyse in der Kunst, um Meisterwerke zu untersuchen.

Intelligente Objekte aus dem 3D-Drucker können denken

Der Teilchenbeschleuniger basiere auf dem Prinzip der sogenannten „High Frequency Radio Frequency Quadrupole“ (HF-RFQ). Dieses sei auch bei automatisierten Drogen- und Waffenkontrollen auf Flughäfen im Einsatz. Mit dem 3D-Kupferdruck könne es gelingen, die Fertigungszeiten deutlich zu verkürzen.

„Möglich wird so beispielsweise ein schneller Prototypenbau. Dies kann die Weiterentwicklung der Beschleunigertechnologie deutlich voranbringen“, sagt Samira Gruber, Expertin für additive Fertigung von Kupfer und Kupferlegierungen am Fraunhofer IWS.

Darüber hinaus lässt sich durch die additive Fertigung Material einsparen. Das verringert den Verbrauch von Kupfer im Vergleich zu herkömmlichen Produktionsverfahren.

Wellenritt im Teilchenbeschleuniger

Die Forschenden sind sich einig, dass genau diese Gründe den Erfolg des Teilchenbeschleunigers ausmachen. Die entscheidenden Bauteile und – wie die Wissenschaftlerinnen und Wissenschaftler sie nennen – die Taktgeber seien die Basis für eine neue Generation der Teilchenbeschleuniger. Diese sogenannten Hochfrequenz-Quadrupole werden am CERN entwickelt. In ihnen befinden sich vier abwechselnd gepolte Elektroden. Sie sind wie Blütenblätter um eine zentrale Teilchenflugbahn angeordnet. Sobald eine Wechselspannung auf das System gelegt wird, entstehen schnell wechselnde elektrische Felder. Sie sorgen dafür, dass die Teilchen sich zwischen den wellig geformten Elektrodenspitzen hin und her bewegen. Vorstellen kann man sich das wie eine Art Wellenritt. Dabei nähern sie sich immer weiter der Lichtgeschwindigkeit. Diese Ringbeschleuniger sind im Vergleich zu anderen Anlagen dieser Art geradezu klein und entsprechen der Größe eines Wohnzimmers.

Sind die Teilchenbeschleuniger über lange Zeit im Betrieb, wird es um sie herum recht warm. Der Grund: Sie erzeugen eine Menge Abwärme. Wirft man einen Blick auf die Herstellung der Quadrupole, wird schnell klar, dass sie aus vielen Einzelteilen bestehen und damit sehr aufwendig zu produzieren sind. Genau darauf richteten die Forschenden den Fokus. Sie suchten nach einer Alternative und schmolzen mit einem grünen Laser reines Kupferpulver auf. Ihnen gelang es, ein Viertelsegment eines Quadrupols aus dieser Metallschmelze herzustellen. Das Ergebnis: Sie konnten an all den Stellen, an denen Bauteile nicht besonders viel Festigkeit aufweisen müssen, Material einsparen. Darüber hinaus sei in klassischen Metallverarbeitungsverfahren eine solche Bauteiloptimierung sehr aufwendig oder teilweise gar nicht umsetzbar. Deshalb sei ihr neues Verfahren nicht nur materialsparender, sondern ermögliche auch die Fertigung solcher Teile innerhalb eines Tages.

Teilchenbeschleuniger: nächste Phase des Projektplans

Die Forschenden wollen per grünem Laser nun den Bauraum von Laserschmelzanlagen vergrößern. Dadurch sollen ganze Quadrupol-Segmente per 3D-Druck produziert werden können. Die aktuell erstellten Viertelsegmente ließen aber bereits ein Fortfahren im Projektplan zu. Denn mit den Prototypen könne man analysieren, ob und wie die 3D-Druck-Quadrupole nachträglich geglättet werden müssten, da ihre Oberflächen in der Regel rau sind. Das sei zum Beispiel durch eine plasma- oder elektrochemische Politur möglich.

Als Nächstes planen die Forschenden Versuche, bei denen sie herausfinden wollen, ob und wie sich kleine Verschleißschäden an Beschleunigern mithilfe additiver Fertigungstechnologien auch im Nachgang noch reparieren lassen. Ziel sei es, keine ganzen Bauteile verschrotten zu müssen. „Wir wollen aber auch untersuchen, welche anderen Werkstoffe und Bauteile für die additive Fertigung für Beschleuniger infrage kommen“, erklärt Samira Gruber.

Mehr zum Thema 3D-Druck:

Ein Beitrag von: