Sieht gar nicht aus wie aus dem 3D-Drucker

Als „vielfältigsten 3D-Drucker aller Zeiten“ bewirbt Stratasys sein neues Flaggschiff, den J750. Ähnlich „bescheiden“ gibt sich HP. Der Branchenneuling will mit seiner Jet Fusion Technologie den 3D-Druck gar „neu erfunden“ haben und eine Serienfertigung ermöglichen. Hier eine Vorstellung der beiden Systeme.

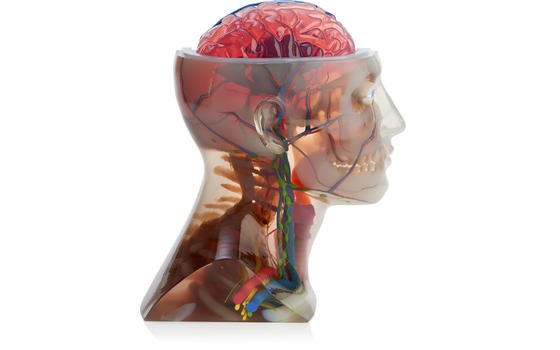

Viele Farben, etliche Materialien: Diese Anatomie-Büste wurde vom neuen Stratasys-Drucker J750 gefertigt – in einem Stück.

Foto: Stratasys

Faszinierend: Unter der abgehobenen Schädeldecke ist das weiche Gehirn nicht nur sichtbar, sondern auch fühlbar. Im durchsichtigen Hals lassen sich Venen, Arterien, Lymphbahnen und Nervenstränge verfolgen. Die bunte Anatomie-Büste wirkt, als sei sie der Körperwelten-Ausstellung des umstrittenen Plastinators Gunther von Hagens entliehen. Tatsächlich aber ist sie das Produkt des neuesten 3D-Druckers von Stratasys, des J 750.

Die Besonderheit: Die einzelnen Bestandteile wurden nicht nacheinander hergestellt, dann montiert und abschließend in Acrylglas eingegossen. Stattdessen entstand das gesamte Modell an einem Stück, Schicht für Schicht, in nur einem Druckauftrag.

Neuer 3D-Drucker von Stratasys verarbeitet unterschiedliche Materialien

Möglich ist das, weil der J750 gleichzeitig sechs unterschiedliche Materialien aufnehmen und dann verarbeiten, kombinieren und mischen kann. Durch das Vermengen unterschiedlich colorierter Grundmaterialien kann er rund 360.000 Farben realisieren.

15 Grundmaterialien stehen zur Verfügung: Zur „Vero“-Familie zählen feste Polymere, die entweder farbig oder transparent sind. Die „Tango“-Familie besteht aus gummiartigem Material, welches schwarz, grau oder durchscheinend sein kann. Ebenfalls erhältlich ist Digital-ABS, ein Kunststoff, der besonders robust und hitzebeständig ist. Fast alles lässt sich untereinander mischen. Erreichbar sind auf diese Weise farbenfrohe und transluzente Produkte in unterschiedlichen Shore-Härten, also verschiedenen Flexibilitätsgraden.

Sieht täuschend echt aus: Sushi aus dem 3D-Drucker J750 von Stratasys.

Quelle: Stratasys

Zielgruppe des Druckers sind vor allem Prototypen-Designer. „Wir erfüllen mit dem J750 exakt deren Bedürfnisse“, so Joshua Claman aus dem Stratasys-Management. „Aufgrund kürzer werdender Produktlebenszyklen sind sie darauf angewiesen, ihre Entwürfe schneller präsentieren zu können.“

Eine Kartusche kostet rund 1000 €

Unterstützt werden die Designer von einer speziell für den J750 entwickelten Software. „Sie ist intuitiv bedienbar“, unterstreicht Claman. Mit wenigen Klicks ließe sich eine übliche Druck-Datei (meist im STL-Format) mit Zusatzinfos zu Farben und Farbverläufen anreichern. Außerdem könne die Oberflächenbeschaffenheit bestimmt werden. Dazu sind etliche Muster-Texturen hinterlegt, etwa „genarbtes Leder“.

Der Drucker ist mit vier Druckköpfen ausgestattet. Jeder verfügt über zwei getrennte Druckfelder à 192 Düsen. Alle sind einzeln ansteuerbar. Die minimale Schichtstärke beträgt 14 µm. Drei der Druckköpfe bringen die Modellmaterialien aus. Der vierte ist dem Supportmaterial vorbehalten. Dieses kommt dann zum Einsatz, wenn Überhänge am Endprodukt während des Druckvorgangs abgestützt werden müssen. Es wird nach Abschluss des Druckjobs mit Wasser abgewaschen. Eine Kartusche des Druckmaterials (3,5 kg) kostet etwa 1000 €. Die Maschine selbst schlägt mit rund 250 000 € zu Buche.

Jet Fusion Technologie von Hewlett-Packard ist auf dem Markt

Jetzt tatsächlich auch bestellbar ist die oftmals angekündigte Jet Fusion Technologie von Hewlett-Packard. Das Unternehmen, bisher bekannt vor allem für seine 2D-Drucker, will damit die Additive Fertigung revolutionieren.

Die Lösung besteht nicht nur aus einem Drucker. Zum Gesamtpaket gehört auch Software sowie die sogenannte Processing Station. Durch die Kombination der drei Komponenten ergibt sich laut HP „das weltweit erste 3D-Drucksystem, dass auch für die Serienfertigung geeignet ist“. Es könne eine große Zahl von Endprodukten zu wettbewerbsfähigen Kosten in kurzer Zeit herstellen.

Das neue 3D-Drucksystem von Hewlett Packard.

Quelle: HP

Der Workflow soll so aussehen: Zunächst entwirft der Designer das Produkt mit der intuitiv bedienbaren Software. In der Processing Station wird anschließend die richtige Menge des jeweils benötigten Druckpulvers gemischt. Abgeladen wird das Material in einem Rollcontainer, der sogenannten Build Unit. Diese wird anschließend in den Drucker geschoben.

Im Drucker startet sofort der Druckprozess. Im ersten Schritt fährt ein Materialschlitten waagerecht von oben nach unten über den Produktionsraum und legt eine Schicht des Druckpulvers aus.

HP verspricht gratfreie, glatte Oberflächen – und zehn Mal schnellere Fertigung

Im zweiten Schritt fährt ein Serviceschlitten von rechts nach links. Im vorderen Teil des Kopfes ist eine Infrarot-Lampe zum Vorwärmen des Materials installiert. Nachgeordnet sind große Felder von Druckdüsen. Sie bringen einen Fusionskatalysator („Fusing Agent“) dorthin, wo festes Material entstehen soll. Zugleich bringen sie ein anderes Mittel („Detailing Agent“) in die Grenzbereiche des zu festigendes Materials aus. Es dient dazu, den Fusionsprozess örtlich höchst präzise zu steuern beziehungsweise zu stoppen.

Am Ende des Druckkopfes ist die Fusionslampe angebracht. Die beiden Agents reagieren unterschiedlich auf ihre Wärme. Entweder wird das Pulver verschmolzen – oder es bleibt feinkörnig. So entstehen gratfreie, glatte Oberflächen. Da sowohl der Materialschlitten als auch der Serviceschlitten auf ihren Rückwegen arbeiten, ist der Produktionsprozess laut HP insgesamt zehn Mal schneller als bei herkömmlichen Verfahren der additiven Fertigung. Gleichzeitig seien die Kosten pro Teil nur halb so hoch.

Kleinteile wie Zahnräder will HP zu marktfähigen Preisen drucken können. Bisher ist hier der Spritzguss das Mittel der Wahl.

Quelle: HP

Nach Ende des Druckprozesses wird die Build Unit, welche jetzt die fertigen Produkte enthält, in die Process Station zurück geschoben. Dort wird der Bauraum abgekühlt und überschüssiges Pulver abgesaugt. Das zurückgewonnene Material wird eingelagert und steht für künftige Druckjobs zur Verfügung. Übrig bleiben die gesäuberten Endprodukte.

HP setzt auf Open Plattform

Zum Marktstart hat HP nur ein einziges Material im Portfolio, ein schwarzes Polyamid. Das Angebot dürfte sich aber schnell erweitern. Denn die Amerikaner setzen auf die Idee der Open Plattform. Zertifizierte Partner wie Arkema, BASF, Evonik und Lehmann & Voss sind eingeladen, eigene Pulver zu entwickeln und in einer Art App-Store zu verkaufen.

Auch bei der Softwareentwicklung setzt HP auf das Know-how etablierter Partner. Mit an Bord sind u.a. Siemens, Autodesk und Materialise. Der HP-Drucker unterstützt deshalb nicht nur das in die Jahre gekommene STL-Format. Er ist laut Hersteller der erste, der auch mit dem neue 3MF (3D Manufacturing Format) funktioniert. Dieses transportiert eine Fülle von Zusatzinformationen, etwa zu Farbe, Material und Oberflächenbeschaffenheit.

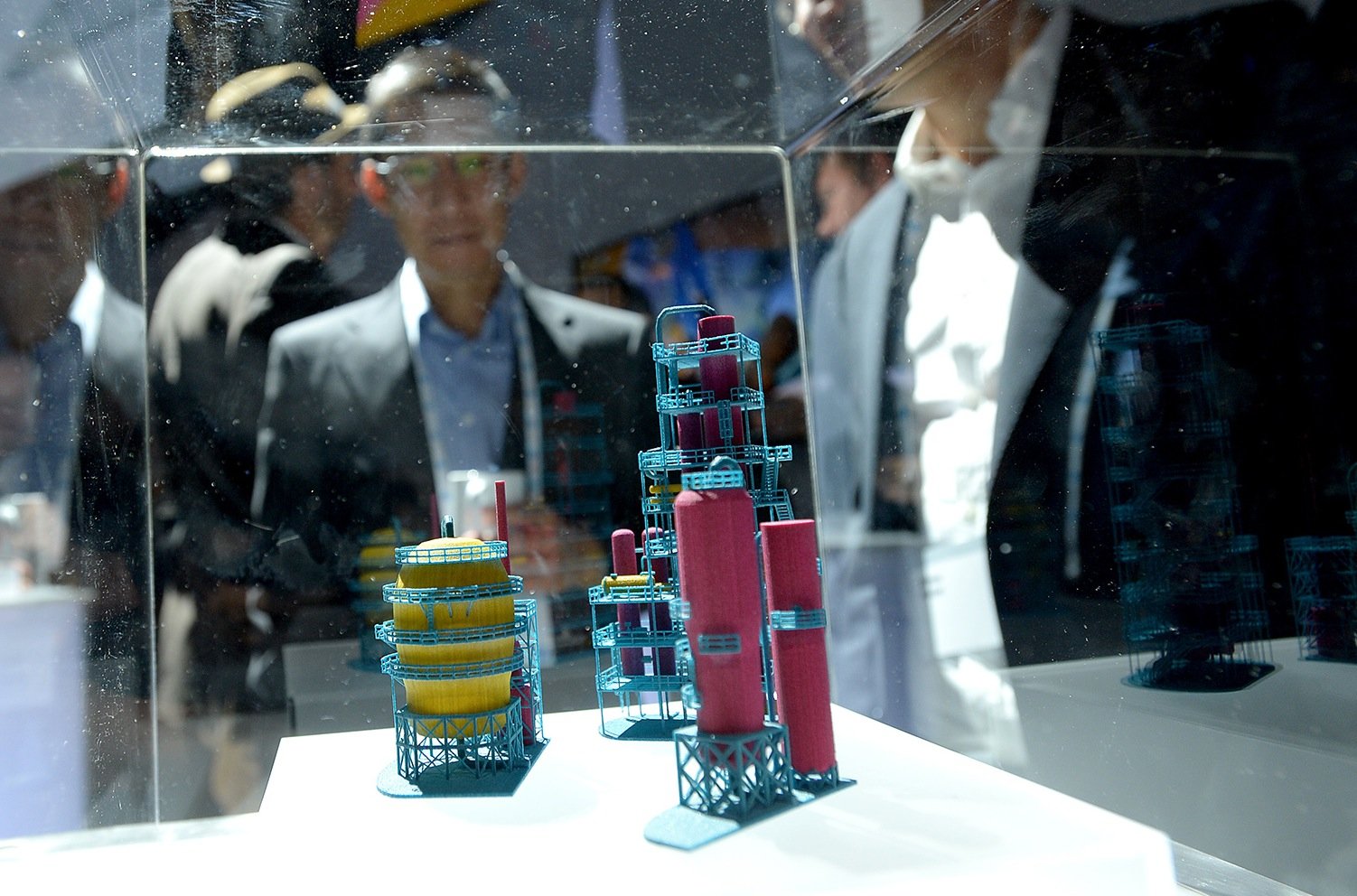

Filigrane Modelle, hergestellt mit dem neuen 3D-Drucksystem Jet Fusion von Hewlett Packard.

Quelle: HP

Farben und Strukturen der Druckerzeugnisse will HP durch den Einsatz von „Transforming Agents“ variieren. Abhängig von dieser Flüssigkeit kann jeder volumetrische Pixel („Voxel“) dann verschiedene Eigenschaften annehmen. Er kann farbig sein, gummiartig, transluzent oder sogar leitfähig. Pro Sekunde kann die HP-Technologie 340 Mio. Voxel mit einer Kantenlänge von je 50 µm ausbringen.

Einstiegspreis startet bei 155.000 $

Nach Angaben der Amerikaner lassen sich auf diese Weise künftig auch Sensoren und Kennzeichnungen drucken – wichtig in Zeiten der Industrie 4.0. Wann genau dieses Potenzial gehoben wird, verrät das Unternehmen aber nicht.

HP stellt aktuell zwei Druckervarianten her. Der „Jet Fusion 3D 4200“ soll Ende des Jahres ausgeliefert werden. 2017 folgt dann der kleine Bruder, der „Jet Fusion 3D 3200“. Die beiden Maschinen unterscheiden sich bezüglich Druckgeschwindigkeit und Genauigkeit. Das Top-Modell schafft 4500 cm3 pro Stunde bei einer minimalen Schichtstärke von 70 µm. Die Vergleichswerte der abgespeckten Version: 3500 cm3, 80 µm. Die Preise einer vollständigen Anlage beginnen bei 155.000 $.

Noch viel mehr zum 3D-Druck lesen Sie hier.

Ein Beitrag von: