Start-up im Konzern

Ein junges dynamisches Start-up und ein global agierender Großkonzern? Das passt nur schwer zusammen, sollte man meinen. Siemens zeigt sich im Bereich der additiven Fertigung jedoch als Teil des offenen Ökosystems und zeigt hiermit zumindest Züge eines jung-dynamischen Kleinbetriebes, wie der folgende Beitrag zeigt.

Es hätte ein geheimes Labor werden sollen und das sieht man ihm auch an: In einer großen Werkshalle, die Luft voller Lärm und Maschinen-Rattern, verborgen hinter Regalen und Bauteilen liegt von außen gänzlich unerwartet ein schmucker Präsentationsraum und empfängt den Besucher in einer Hochglanz-Atmosphäre, wie man sie sonst nur von Industrie-Messen gewohnt ist.

Offiziell eröffnet wurde das Additive Manufacturing Experience Center (AMEC) in einer Werkshalle auf dem Erlanger Siemens-Gelände Anfang April dieses Jahres. Innerhalb von drei Monaten informierten sich mehr als 1000 Besucher in 90 Gruppen über den Siemens-Weg innerhalb des Mega-Trends der additiven Fertigung. Eine Idee, die zu Beginn vor allem Siemens-Mitarbeiter nutzten, die dann aber schnell externe Nachahmer unter potenziellen Partnern und Kunden fand: Besuchergruppen aus 15 Ländern, darunter die deutschsprachigen Nachbarn, aber auch Gruppen aus China, Südafrika und Amerika.

Geheime Versuche im Labor sind angesichts solcher Besucherzahlen nicht mehr denkbar, eine Idee, von der sich die Organisatoren auch früh verabschiedet hatten, wie Dr. Karsten Heuser, Leiter des AMEC erklärt: „Uns war schnell klar, dass in der Offenheit und Vernetzung mehr Erfolgsaussichten liegen. Maschinenbauer, Maschinenbetreiber und Unternehmen, die Werkstücke im industriellen Maßstab mit 3D-Druck konstruieren wollen, bringen wir hier zusammen. Zu Beginn waren hier nur graue Wände, doch aus den Messen heraus ist die Idee geboren, das Thema AM (Additive Manufacturing) auch professionell zu präsentieren.“

Funktionierende Prozesse

Die Intention lautet, das durchaus komplexe Portfolio der Siemens-Einheit Digital Factory ganzheitlich darzustellen. Im Unterschied zu einer Messe hat das junge Team in der Abgeschiedenheit der Werkshalle Stück für Stück funktionierende Prozesse aufgebaut. Zu Beginn mit nur zwei Maschinen, die jedoch die digitale Verkettung von der CAD-Zeichnung über die gesamte Software bis hin zur Maschine zeigt, samt der dazu notwendigen Infrastruktur aus Steuerungen, Servern, Feldbussen etc.

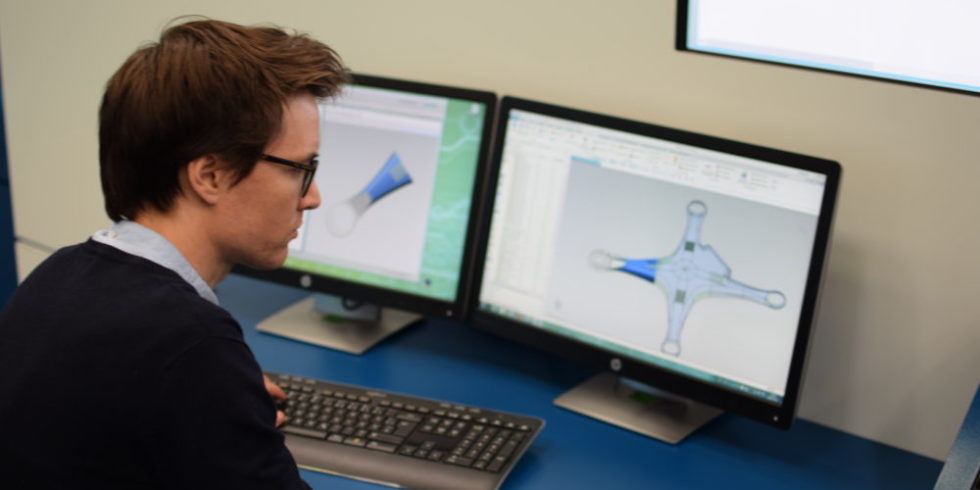

Diese digitale Prozesskette wird durch die Siemens NX-Software abgebildet: Das CAD/CAM/CAE-Programm unterstützt Produktentwickler bei der Arbeit. Die aktuelle NX Version 12 ist seit etwa einem Jahr am Markt erhältlich. Es erfüllt eine zentrale Funktion, wenn es darum geht, das Konzept des digitalen Zwillings mit Nutzwert aufzuladen. Grundlage ist die RFLP-Methode (Requirements, Functional, Logical und Physical), die innerhalb der Software logische und physische Domänen verbindet. Konstrukteure arbeiten und modellieren im Programm nahtlos mit Gitternetzstrukturen und präziser Geometrie.

Besonders interessant für Konstrukteure, die ein generatives Design umsetzen: Sie können Werkzeuge für Konstruktionsoptimierung und Freiformmodellierung nutzen, sowie parametrische und nicht-parametrische Konstruktionen miteinander kombinieren. Früher eher sequentiell abgearbeitete Prozessschritte wie Elektrik-, Elektronik-, Mechanik- und Software-Design greifen nun innerhalb des Programmes während des gesamten Produktentwicklungsprozesses parallel ineinander. Entwickler von Verkabelungen und Kabelbäumen tauschen sich eng aus. Kostspielige und zeitaufwendige Nacharbeiten aufgrund von elektromechanischen Problemen werden vermieden.

In feinen Facetten arbeiten

Das nutzt auch der additiven Fertigung, denn vor allem die Arbeit an komplexeren Geometrien wird einfacher. So ist es in NX möglich, sogenanntes Convergent Modeling zu betreiben. Das bedeutet, dass direkt mit Facettengeometrien wie Leichtbaustrukturen gearbeitet wird. Das wiederum bewahrt Anwender vor dem Zwang, mehrere Programme hierfür zu nutzen. Bestehende Daten aus früheren NX-Versionen lassen sich weiterhin konsistent in aktuellen Versionen öffnen, ohne sie konvertieren zu müssen.

Mit diesem Ansatz, sind die Ingenieure überzeugt, lassen sich größere Schritte in die industrielle additive Fertigung hinein gehen: „Wir gehen davon aus, dass eine Design-Abteilung und eine Druckvorbereitungsabteilung zusammenarbeiten und nahtlos ihren Auftrag an einen Shopfloor weitergeben. Es werden auch zukünftig beim Thema additive Fertigung immer verschiedene Abteilungen sein, die harmonieren müssen“, erklärt Nikolas Witter, einer der AM Experten im AMEC. Deswegen biete Siemens mit der Software Teamcenter ein Datenbackbone, der es ermöglicht, immer auf dieselben Datensätze zuzugreifen.

Eines der herausragenden Merkmale sei diese Durchgängigkeit über alle Schritte der Wertschöpfungskette hinweg, sagt der Business Developer für additive Fertigung und erklärt den Ansatz: „Stellen Sie sich vor: Ein Designer legt ein Bauteil oder eine neue Revision an und der CAM-Experte sieht sofort und automatisch die Aktualisierung und greift auf dieselben Daten zu“.

USB-Stick wird überflüssig

Ein weiterer Vorteil sei, dass um ein Bauteil herzustellen, die Softwareumgebung nicht verlassen werden muss. Normalerweise wird in einem CAD-Programm ein Bauteil entwickelt, das in einzelnen Software Modulen geladen ein Slicing durchläuft oder dem Stützstrukturen zugefügt werden. Anschließend wird in STL exportiert und häufig per USB-Stick oder SD-Karte an die Maschine gebracht. „Hier bei uns im Experience Center sieht der Besucher, dass diese Schritte nicht mehr notwendig sind: In Siemens-NX wird eine CAD-Datei erzeugt und in demselben Modul Slicing, Nesting und Hatching ausgeführt. Und auch der abschließende Export und die Arbeit mit dem STL-Format entfällt. Der Anwender arbeitet nativ mit seiner CAD-Geometrie bis zum Output, der an den Drucker geht“ schwärmt Witter. So entfalle vor allem die Gefahr, dass aufgrund von Systemgrenzen wichtige Informationen verloren gehen.

Diese Durchgängigkeit von der CAD/CAM/CAE-Programm-Kette bis hin zur Maschine und darüber hinaus, die ein herausragendes Merkmal der Siemens Lösung darstellt, wird im AMEC anhand des Programmmoduls NX Hybrid Additive Manufacturing und der Lasertec 65 3D hybrid von DMG Mori veranschaulicht. Als erste Maschine des AMEC zeigt sie den Anwendungsfall der Reparatur einer Kunststoff-Spritzguss-Form, die an reparaturbedürftigen Stellen zunächst zerspanend abgefräst, danach additiv mit Übermaß aufgebaut und schlussendlich zerspanend wieder in die exakt benötigte Form gebracht wird – in einer Aufspannung. Die Maschine ist für Witter ein willkommenes Beispiel zu zeigen, wie tief die Zusammenarbeit von Siemens mit einigen Werkzeugmaschinen-Herstellern ist: DMG Mori hat in der Lasertec 65 3D die Technologie des Pulverauftragsschweißens in ein bestehendes bewährtes Fräsmaschinenkonzept integriert. Die Maschine nutzt eine Sinumerik 840D sl CNC Steuerung, sowie Sinamics S120 Antriebe und Simotics Motoren, um die Werkzeug- und Teilebewegungen dabei präzise abzufahren. Um das Zusammenspiel der CNC-Steuerung mit dem Rest der Komponenten zu zeigen, werden komplexe Multi-Achs-Operationen wie bestimmte Rohrbearbeitungsschritte vorgeführt. Eine Kamera überwacht den Prozess dabei.

Beim Optimieren eigener Produkte lernen

Doch das AMEC zeigt nicht nur, dass Siemens als Anbieter von Software- und Automationslösungen für Maschinen im Feld der Additiven Fertigung aktiv ist. Auch Lerneffekte aus eigenen Anwendungen werden dem AM-Markt angeboten. Die gezeigten Programme und Methoden werden eingesetzt, um eigene Produkte besser zu machen. Prominentes Beispiel ist die Siemens Division Power Generation Services in Finspang, Schweden. Hier werden Ersatzteile für Gasturbinen produziert.

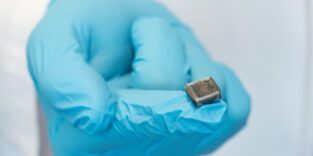

Auf der Suche nach Beispielen für Additiv-Anwendungen waren Experten auf die Brenner-Fronten innerhalb der Gasturbinen gestoßen. Im Falle der SGT-800 Gasturbine ragen 30 solcher Unterarm langer Bauteile in eine Turbinen-Brennkammer hinein. Bei den konventionellen Köpfen sind von außen kleine Rohrleitungen und ein recht komplexer Aufbau zu erkennen (siehe Bild 2). Ein Team aus Entwicklern, Konstrukteuren, die in 3D denken, Experten für additive Fertigung, Spezialisten für die Oberflächenbearbeitung und Werkstoffwissenschaftler hatten sich diese spezielle Brennergeometrie vorgenommen. Als Ergebnis kam heraus, dass das konventionell aus 13 Einzelteilen zusammen gesetzte Bauteil jetzt nur noch aus einem additiv gefertigten Stück besteht. Die zuvor komplex zu montierende Gasführung passiert jetzt innerhalb der Konstruktion. Hierzu wurden alle Funktionen des ursprünglichen Bauteils filetiert und als Funktionsbauteil additiv wieder zusammengeführt. Das Ergebnis ist nicht nur der Wegfall vieler Montage-Stufen, sondern auch bessere Verbrennungswerte aufgrund von optimierten Strömungsprofilen und ausgeglichenen Temperaturschwankungen. Schweißen und Löten entfallen und die Anzahl an Qualitätsmerkmalen ist deutlich reduziert worden. Mittlerweile sind die Brenner-Fronten 100.000 Stunden real in einem in einem Kraftwerk getestet.

Ein Beispiel, das im Konzern Schule macht. So nutzt der Geschäftsbereich Mobility additive Fertigung, um Bauteile herzustellen. Insgesamt sind bei Siemens über 55 industrielle 3D-Druck-Maschinen im Einsatz, um technische Entwicklung zu betreiben und das Thema konzernweit voran zu bringen. Allein die Fertigung in Finspang wird von 15 auf bald 60 Maschinen aufrüsten.

Heraus aus der stillen Kammer

Nun mag es innerhalb eines großen Unternehmens einfach sein, auf viele unterschiedliche Experten zuzugreifen. Doch wie sieht es bei kleinen Betrieben aus, die zwar die Software nutzen, nicht jedoch die geschulten Mitarbeiter im Zugriff haben? Unabhängig von der Größe eines Unternehmens seien cross-funktionale Einheiten gefragt, wie die Digital-Factory-Einheit bei Siemens, sagt Witter. „Von der Auswahl des Ausgangspulvers, dem Design und den Schritten der Fertigung der gesamten Bearbeitungskette, bis hin zum letzten Schritt, der Qualitätssicherung: „Wenn ein einzelner Ingenieur das in seinem stillen Kämmerlein versucht, wird es schwierig“, sagt Witter. Wie es gehen könne, zeige das Beispiel eines Kunden aus dem Mittelstand, der traditioneller Weise zerspanend tätig sei. Nachdem eine Maschine und die Siemens-Software angeschafft waren, belegten drei Konstrukteure entsprechende Weiterbildungskurse bei Siemens und lernten, wie bionische Strukturen in Bauteilen umgesetzt werden. „Über den durchgängigen digitalen Zwilling sind sie immer in der Lage, den Druckprozess erst einmal auszuklammern und sich gezielter mit dem Einsatz des Bauteils zu beschäftigen, also den Funktionen, für die sie am Ende von ihrem Kunden bezahlt werden“, sagt Witter. Sie könnten über das Datenbackbone die späteren Kosten ermitteln, die Maschine schließlich digital laufen lassen und sehr schnell, ohne dass viel Geld in die Hand genommen werden müsse, den Gesamtprozess kennen lernen. Ergebnis: Sie produzieren erfolgreich anspruchsvolle 3D-Bauteile für Anwender aus dem Motorrennsport.

Weg durch den AM-Dschungel

So wie es für kleinere Anwenderunternehmen eine große Herausforderung ist, die Komplexität der Additiven Fertigung zu beherrschen, ist es für Siemens nicht trivial, die vielen verschiedenen Aspekte Software, Services, Automatisierungslösungen, Maschinen-Komponenten etc. darzustellen. Das Erfolgsrezept des Anwendungszentrums in Erlangen sei eben nicht, nur Siemens-Lösungen zu zeigen, eine einzelne Maschinen-Architektur oder einen einzigen Software-Hersteller, erklärt noch einmal AMEC-Leiter Heuser. Vielmehr würde in ausgesuchten produktionsfähigen Beispielen das Prinzip für den Anwender klar. „Unser Anspruch ist es, Additive Manufacturing umfassend zu betrachten. Ich behaupte: Wir sind der Fokuspunkt weltweit, wenn man sich ganzheitlich über Additive Manufacturing informieren möchte, außerhalb von Messen wohl der meistbesuchte Punkt zum Thema AM“, ergänzt er.

Die Anwendung ist der Leitfaden

Doch was bedeutet ganzheitlich konkret? Bei AM gibt es eine große Vielfalt an Materialien und Maschinen. Für jede Anwendung sind andere Parameter entscheidend. Bei dem einen sind es Aufbaurate und Geschwindigkeit, beim anderen mögen es Funktionen wie innen liegende Kühlkanäle sein. Aus der Anwendung kristallisiert sich heraus, welche Drucktechnologie mit welchem Softwarefeature und welchen Materialien geeignet ist. Dem Anspruch der Ganzheitlichkeit gerecht zu werden, bedeutet derzeit für das Team des AMEC vor allem eines: aus- und umräumen. Anfang kommenden Jahres sollen die vier Verfahren genutzt werden:

- Directed Energy Deposition (Auftragsschweißen)

- Material Extrusion (Kunststoff-Filamentdruck)

- Powder Bed Fusion (Selektives Laserstrahlschmelzen)

- Material Jetting (Werkstoff oder Hilfsmittelauftrag über eine Düse)

Damit eine solche Integration gelingt, sind Partnerschaften wie die mit DMG Mori unerlässlich. Die Varianz der möglichen Prozesse verlangt jedoch nach mehr und so wird das Netzwerk stetig ausgebaut. Jüngstes Beispiel EOS: Der Maschinenhersteller und Siemens wollen künftig noch enger kooperieren. Steuerungs- und Antriebskomponenten von Siemens sind bereits Teil der neuen EOS M 300 Serie für die additive Fertigung mit Metallwerkstoffen. Neu hingegen ist, dass sich die Datenaufbereitungs- und Prozessmanagement-Software Eosprint 2 von EOS nun auch in das Siemens-Software-Modul NX12 integrieren lässt. Und damit ein EOS-P-500-System für den industriellen 3D-Druck mit Polymerwerkstoffen im AMEC gezeigt werden kann, wird in Erlangen gerade Platz geschaffen.

Forschung in Entwicklung einbinden

Weniger sichtbaren Raum nimmt die Entwicklungsarbeit mit Instituten ein. Optisch nicht so sichtbar, jedoch für die Zukunft von industriellen AM-Anwendungen unerlässlich ist beispielsweise die Qualitätskontrolle. Um die immer noch häufig auftretenden Produktionsfehler möglichst schon im Prozess zu erkennen, bzw. auszuschließen, haben sich Siemens-Experten und externe Forscher den Laser nicht nur als Produktionsmittel, sondern auch als Messinstrument vorgenommen. Aufbaufehler, die z.B. an Rändern auftreten können, werden in einer der neuen Entwicklungen durch den Laser gemessen, sodass im Prozess gegengesteuert wird. Von solchen Neuerungen wird nicht nur den für den Rest des Jahres erwarteten 40 bis 50 Besuchergruppen erzählt. Auf dem Messestand E-50 im Zentrum der Halle 3.0 werden die Ergebnisse der Kombination aus Steuerung, Software und Messverfahren auch auf der diesjährigen formnext in Frankfurt vorgestellt und die technologischen Neuerungen der Digital Enterprise Suite erlebbar gemacht. „Unser Ziel lautet: First time right! Es muss ganz einfach dasselbe Produkt herauskommen, wie es der Konstrukteur am Bildschirm geplant hat“, lädt Witter ein, sich die Neuerung in Frankfurt anzuschauen.

Dieser Artikel erschien ebenso wie die Artikel „Das Ende der Bauteil-Größenbeschränkung“ und „Der Krieg der Standardisierung in der additiven Fertigung“ in der Sonderveröffentlichung „Additive Fertigung“ des VDI Verlags.

Ein Beitrag von: