Tolle Teile aus dem Pulverbett

Wie der 3D-Druck sinnvoll eingesetzt werden kann, zeigen Produkte aus dem Portfolio von Rosswag Engineering.

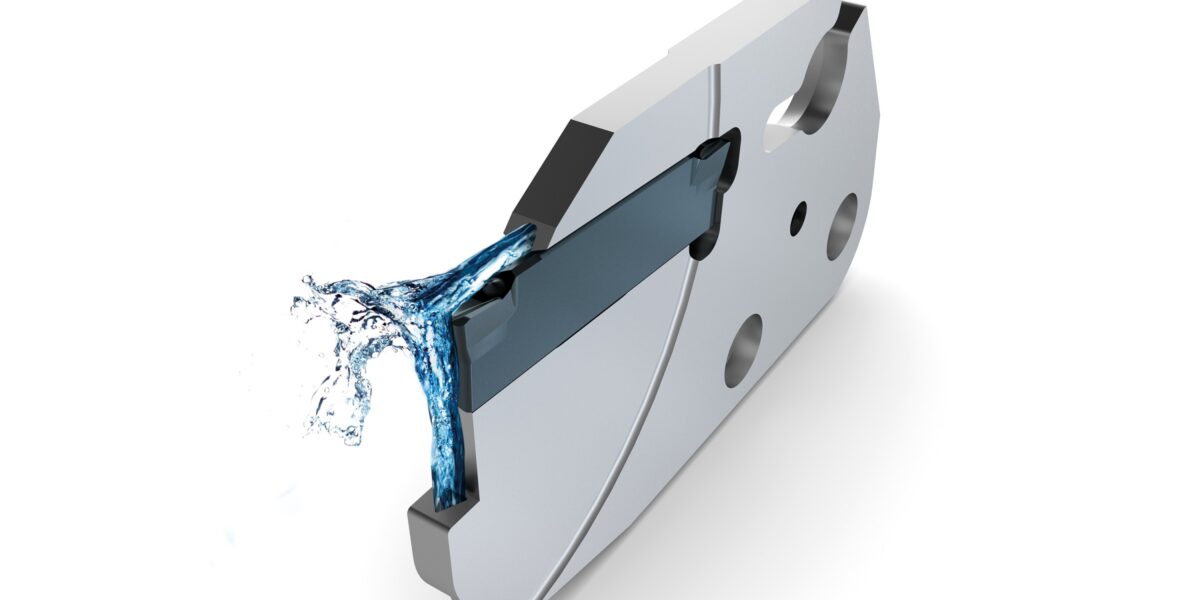

Die Schneide wird dank der Kühlkanäle im 3D-gedruckten Werkzeughalter gezielt gekühlt. Ergebnis: Der Kühlmittelbedarf sinkt, die Standzeit wird verdreifacht.

Foto: ARNO Werkzeuge

Bei der spanenden Bearbeitung von Werkstücken muss das Schneidwerkzeug bekanntlich gekühlt werden, um eine Überhitzung und damit vorzeitigen Verschleiß der Schneide zu verhindern. Traditionell passiert das mit flexiblen Schläuchen, die den Kühlschmierstoff mit einem hohen Volumenstrom undefiniert auf die Schneide spritzen. Nachteil: Der Kühlschmierstoffverbrauch ist sehr hoch. Außerdem: abfliegende und/oder sich auf dem Schneidwerkzeug absetzende Späne können den Kühlschmiermittelstrahl ablenken und so die Kühlung der Schneide beeinträchtigen.

Lesetipp: Hartmetall 3D-gedruckt – Werkzeugbau am Limit

Abhilfe schaffen will ein Schneidwerkzeughalter, den die Karl-Heinz Arnold GmbH („Arno Werkzeuge“) zusammen mit Rosswag Engineering entworfen hat. Laut Rosswag handelt es sich dabei um „das weltweit erste additiv gefertigte Seriendrehwerkzeug in Form eines Stechmoduls“.

Es ließen sich sogar vier Kühlkanäle in das Schneidmodul integrieren. Die einzelnen Kanäle können dabei durch Verjüngungen einen Düsencharakter bekommen. Und die Auslassform kann so gestaltet werden, dass das Kühlmittel zielgenau die Hotspots an der Schneide trifft – ohne vorherige Einstellungen an der Werkzeugmaschine.

Foto: ARNO Werkzeuge

Im Werkzeughalter sind – je nach Ausbaustufe – mehrere Kühlkanäle integriert. Beim „ACS2“, dem Arno Cooling System 2, wird ein Kühlmittelstrahl direkt am Plattensitz entlanggeführt und tritt an der Schneidzone aus. Der Span wird unterspült und optimal abgeführt. Ein zweiter Kühlstrahl trifft von unten auf die Freifläche der Stechplatte. Das Ergebnis sind nach Herstellerangaben durchschnittlich 300 % höhere Standzeiten sowie mehr Tempo und Prozesssicherheit.

Lesetipp: „Gedruckte Werkzeuge sind der Dampfmaschine ebenbürtig“

Dank der additiven Fertigung können sich die internen Kühlkanäle im Verlauf verjüngen – was in einen Düseneffekt mündet. Außerdem kann die Austrittsöffnung individuell geformt werden – was die Zielgenauigkeit erhöht.

Aufgedruckt auf Schmiedeteile

Die Firma Edelstahl Rosswag ist bekannt für ihre Freiformschmieden. Es liegt also nahe, die massiven Bauteile aus dem Pfinztal mit dem Know-how von Rosswag Engineering (bzw. der additiven Fertigung) zu veredeln. Ein Produktbeispiel ist ein filigranes Turbinenrad, schichtweise aufgebaut auf einem großvolumigen Schmiedeteil. Rosswag nennt das genutzte Verfahren „ForgeBrid“. Die Innovation besteht darin, massive Bauteilbereiche konturnah durch einen Freiformschmiedevorgang herzustellen. Auf das hochbelastbare und faserverlaufgerecht geschmiedete Rohteil wird anschließend additiv aufgebaut, um die komplexen und funktionsoptimierten Strukturen zu ergänzen. Im konkreten Fall wurden Kanäle zur Strömungsbeeinflussung in die Schaufeln integriert.

Der Clou: Reste des Schmiedeprozesses können eingeschmolzen und zu Pulver für den 3D-Drucker verarbeitet werden. So passen Basis und Aufbau materialseitig stets perfekt zusammen – die Legierungen sind schließlich identisch. Und dem Nachhaltigkeitsgedanken wird ebenfalls Rechnung getragen.

Bauteile für Formula-Student-Rennwagen

Mitunter ist es allerdings sinnvoll, für einzelne Projekte verschiedene Materialien einzusetzen. Auch dafür findet sich ein Beispiel in der Referenzliste von Rosswag: Als Sponsor der Studenteninitiative KA-RaceIng e. V. aus Karlsruhe haben die Bayern unter anderem Krümmer, Saugrohr und Radträger aus Aluminium, Edelstahl und Titan hergestellt. Bei dem abgebildeten Radträger wurden über 40 % Gewicht bei gleichbleibender Steifigkeit eingespart. Die Bauteilgeometrie entstand durch einen iterativen Optimierungsprozess, bei dem die Studenten auf das über Jahre aufgebaute Know-how und die firmeninternen Fertigungsmöglichkeiten zurückgreifen konnten. Der Radträger wurde gemeinsam für die Herstellung mittels Metall-3D-Druck optimiert. Weiterhin wurden auch die nachfolgenden Prozessschritte Wärmebehandlung und CNC-Finishing bei der Konstruktionsoptimierung berücksichtigt und von Rosswag durchgeführt.

Ein Beitrag von: