Ultraschneller 3D-Drucker für große Bauteile

Wissenschaftler am Fraunhofer IWU haben Werkzeugmaschinen-Technologie mit dem 3D-Druck kombiniert. Herausgekommen ist dabei ein 3D-Drucker, der achtmal so schnell arbeitet wie herkömmliche Geräte.

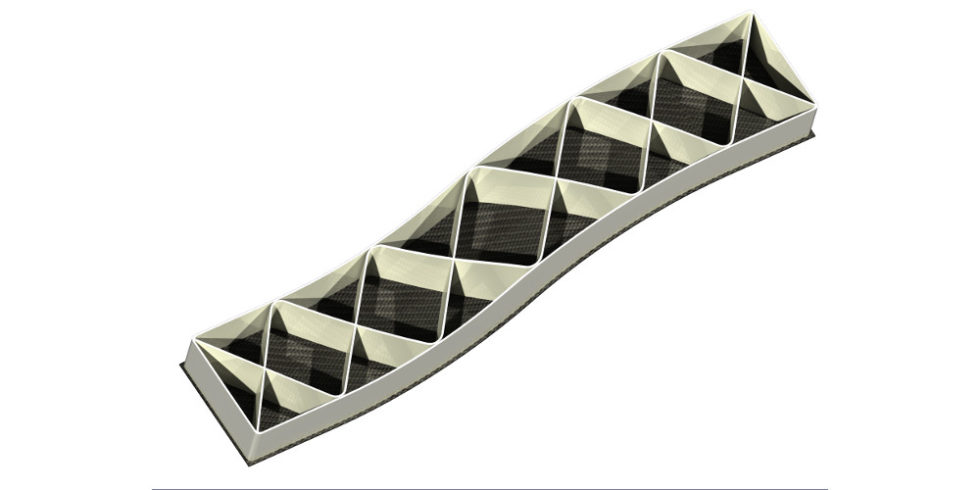

Hier ist ein Versuchsbauteil zu sehen, bei dem es sich um einen Hybrid aus CFK-Blech und 3-D-gedruckten Strukturen handelt.

Foto: Fraunhofer IWU

Die additive Fertigung ist ein Trendthema, das immer wieder neu seine Potenziale zeigt. Während auf der einen Seite über Standardisierungen diskutiert wird, brechen auf der anderen Seite die Erfolgsmeldungen nicht ab. Erst kürzlich hat das Berliner Unternehmen BigRep ein komplettes Motorrad aus dem 3D-Drucker geholt. Mit der additiven Fertigung großvolumiger Bauteile ging jedoch bisher immer ein Problem einher: Der Herstellungsprozess ist relativ zeitaufwendig. Forscher des Fraunhofer-Instituts für Werkzeugmaschinen und Umformtechnik IWU haben nun ein Verfahren entwickelt, das den 3D-Druck erheblich beschleunigen könnte: Sie nennen es Screw Extrusion Additive Manufacturing (Seam). Seam ist erstmals auf der Hannover Messe zu sehen.

Gerade auf Messen gehören sie inzwischen zum gewohnten Bild: 3D-Drucker, die vor den Augen der Besucher kleine Prototypen schichtweise aus geschmolzenem Kunststoff aufbauen. Wer warten möchte bis sein Souvenir fertig ist, braucht allerdings Geduld. Denn das kann schon bei einem Gegenstand im Hosentaschenformat bis zu einer Stunde dauern. Für eine Produktion in Großserie wäre das definitiv viel zu langsam. Die Wissenschaftler am Fraunhofer IWU haben daher eine Highspeed-Technologie entwickelt, die für ein 30 Zentimeter hohes Bauteil immerhin nur 18 Minuten benötigt. Nach Angabe der Forscher ist die Prozessgeschwindigkeit damit achtmal höher als bei herkömmlichen Geräten.

3D-Drucker verarbeitet 7 Kilogramm Kunststoff in einer Stunde

Für das Screw Extrusion Additive Manufacturing haben die Wissenschaftler Werkzeugmaschinen-Technologie mit 3D-Druck kombiniert. Im ersten Schritt haben sie eine Einheit konstruiert, die das Rohmaterial aufschmilzt und mit einer hohen Austragsleistung ausstößt. Dieses Gerät brachten sie über einer Bauplattform an, die sich auf sechs Achsen schwenken und sehr genau steuern lässt. Das erreichten sie durch das Bewegungssystem einer Werkzeugmaschine. Der heiße Kunststoff wird also in Schichten auf der Bauplattform abgelegt, während das Bewegungssystem der Maschine dafür sorgt, dass die Bauplatte so exakt unter der Düse entlanggleitet, dass die zuvor programmierte Bauteilform erzeugt wird.

Dafür ist es möglich, den Tisch mit einer Geschwindigkeit von einem Meter pro Sekunde in die X-, Y- sowie Z-Achse zu bewegen und ihn zusätzlich um bis zu 45 Grad zu kippen. „Damit drucken wir achtmal schneller als herkömmliche Verfahren. Herstellungszeiten von Kunststoffbauteilen lassen sich somit enorm reduzieren“, sagt Martin Kausch vom Fraunhofer IWU.

Die hohe Geschwindigkeit kann man auch an der Menge des verarbeiteten Materials ablesen: Pro Stunde drückt das System bis zu 7 Kilogramm Kunststoff durch die heiße Düse, die einen Durchmesser von 1 Millimeter hat. Bei anderen, etablierten 3D-Druckverfahren wie dem Fused Deposition Modeling (FDM) oder dem Fused Filament Modeling (FLM) sind es im gleichen Zeitraum normalerweise nur etwa 50 Gramm. Zudem ist das Seam-Verfahren dafür geeignet, günstiges Standard-Kunststoffgranulat zu verarbeiten und daraus belastbare, mehrere Meter große Bauteile zu schichten. Die Forscher sind davon überzeugt, dass sich dadurch die Materialkosten um das 200-fache senken ließen – gegenüber einer additiven Fertigung mit teurem FLM-Filament.

System kann Bauteile auf gekrümmten Strukturen drucken

Die hohe Beweglichkeit des Systems bringt zudem eine große Flexibilität mit sich. „Da sich unsere Bauplattform schwenken lässt, sind wir in der Lage, mit einer separat bewegten Z-Achse auf gekrümmten Strukturen aufzudrucken“, sagt Kausch. Unter anderem wäre es dementsprechend möglich, mit Seam komplexe Geometrien ohne Stützstrukturen umzusetzen. Auch in Bezug aufs Material sieht Kausch eine große Bandbreite: „In Tests konnten wir verschiedene Kunststoffe verarbeiten. Dies reicht von thermoplastischen Elastomeren bis hin zu Hochleistungskunststoffen mit 40 % Kohlenstofffaser. Das sind für die Industrie besonders relevante Materialien, die sich mit klassischen 3D-Druckern nicht verarbeiten lassen.“ Die Forscher hoffen, dass sie mit diesen Weiterentwicklungen, den Weg für eine industrielle Anwendung geebnet haben.

Das Fraunhofer IWU stellt seinen Highspeed-3D-Drucker auf der Hannover Messe (Halle 2, Stand C22) im laufenden Betrieb vor.

Ein Beitrag von: