Umweltfreundliches Stützmaterial für 3D-Druck ohne schlechtes Gewissen

Ist das der Durchbruch beim umweltfreundlichen 3D-Drucken? Die Uni Stuttgart hat einen biobasierten Werkstoff für Stützstrukturen im 3D-Druck entwickelt. Dieser lässt sich entsorgen, ohne dass dabei Mikroplastik in die Natur gelangt.

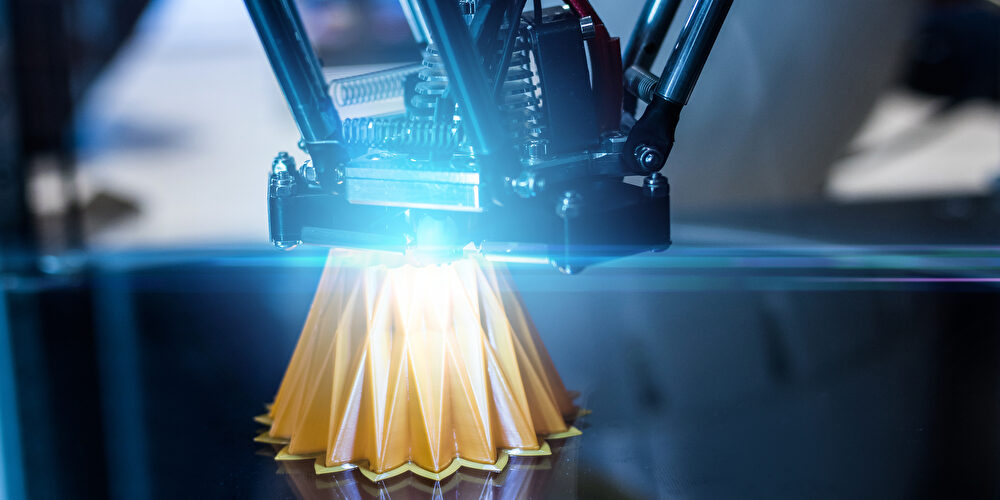

Kunststoff 3D-Druck soll nachhaltiger werden mit Stützmaterial aus abbaubarem Biokunststoff.

Foto: Panthermedia.net/RomboStudio

Forschende am Institut für Kunststofftechnik der Universität Stuttgart (IKT) haben im Rahmen des Projekts AquaLoes einen Fortschritt im Kunststoff-3D-Druck erzielt. Beim 3D-Druckverfahren Fused Filament Fabrication (FFF) sind Stützstrukturen unverzichtbar, diese werden nach dem Druckvorgang wieder entfernt. Das Forschungsteam hat nun einen biobasierten Werkstoff für Stützstrukturen entwickelt, der sich entsorgen lässt, ohne dass dabei Mikroplastik entsteht. Um das patentierte Werkstoffkonzept zur Marktreife zu entwickeln, sucht das ITK aktuell nach Partnern in der Industrie.

Die Ausgangssituation

Nicht nur in der Industrie, auch im privaten Bereich nimmt der Einsatz von 3D-Druckern stetig zu. Immer vielfältiger werden die Anwendungsmöglichkeiten. Ob Spielzeug, Dekoration, Werkzeuge oder Haushaltshelfer – die Grenzen für die gedruckten Objekte liegen lediglich in der eigenen Vorstellungskraft. Allerdings gibt es eine Herausforderung bei der Herstellung komplexer, dreidimensionaler Gegenstände: die Verwendung von Support- oder Stützstrukturen. Diese Strukturen bestehen aus Kunststoff und werden nach dem Druckvorgang vom eigentlichen Bauteil entfernt. In einigen Fällen kann sogar reines Wasser als Lösemittel dienen, um die Stützkunststoffe aufzulösen.

Das Problem liegt jedoch darin, dass die Rückstände dieser Stützkunststoffe als Mikroplastik in den natürlichen Wasserkreislauf gelangen, da Kläranlagen sie nicht vollständig herausfiltern können. Dies stellt eine potenzielle Umweltbelastung dar. Um diese Herausforderung anzugehen, arbeiten Forscher an alternativen Lösungen. Ein vielversprechender Ansatz ist die Entwicklung bioabbaubarer Stützmaterialien, die sich ohne negative Auswirkungen auf die Umwelt entsorgen lassen. Ein Beispiel hierfür ist die Forschungsarbeit des Stuttgarter ITK, die wir hier vorstellen.

Die Idee für ein umweltfreundliches Stützmaterial

Wie geschrieben, besteht bei herkömmlichen Stützkunststoffen die Gefahr, dass Mikroplastik in die Umwelt gelangen kann. Angesichts dieser Herausforderungen entstand die Idee, einen neuen Werkstoff für Stützstrukturen auf Basis des Biokunststoffs Polyhydroxybutyrat-co-valerat (PHBV) zu entwickeln. Das Besondere an PHBV ist seine Fähigkeit, im Meerwasser biologisch abbaubar zu sein und sich vollständig in Wasser und CO2 umzuwandeln.

Obwohl PHBV im Wasser abbaubar ist, löst es sich jedoch nicht darin auf. Daher hatte das Forschungsteam die Idee, die Ablösbarkeit des Stützmaterials durch die Zugabe von Kochsalz zu erreichen. Durch diese Verbindung sollten die Stützpolymere im Wasser in kleinere Fragmente zerfallen, die entweder aus der Flüssigkeit herausgefiltert oder innerhalb eines überschaubaren Zeitraums durch Mikroorganismen im Abwasser abgebaut werden können. „Aufgrund der geringen Partikelgröße gehen wir von wenigen Monaten für den Abbau aus“, erklärt Projektleiter Professor Christian Bonten vom IKT.

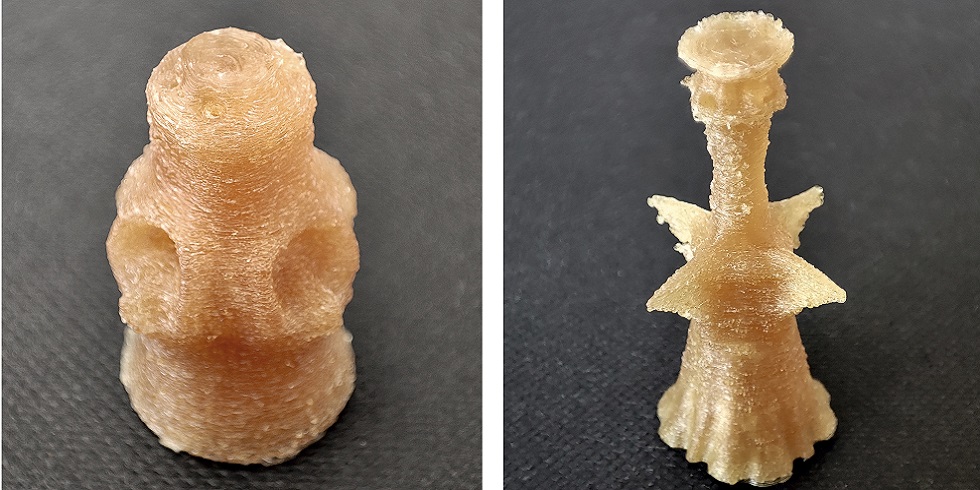

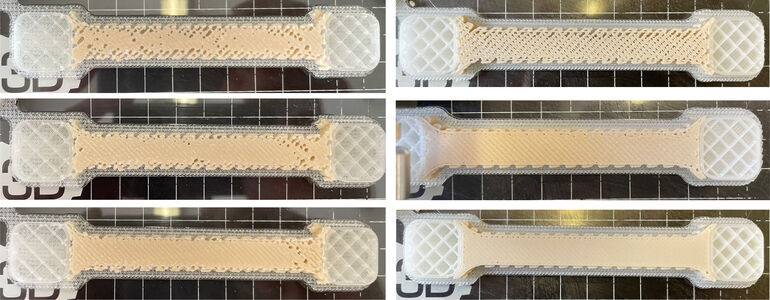

Ein Stützkunststoff aus 40 % PHBV, 10 % PEG und 50 % hochfeinem Kochsalz (im Bild die drei Prüfstäbe rechts) hatte die besten Eigenschaften für den 3D-Druck. Das Compound ist in Meerwasser vollständig biologisch abbaubar.

Foto: IKT, Universität Stuttgart

Das ist der Biokunststoff PHBV

Der Biokunststoff Polyhydroxybutyrat-co-valerat (PHBV) wird durch biotechnologische Verfahren hergestellt. Und das funktioniert folgendermaßen: Spezifische Bakterienstämme haben die Fähigkeit, PHBV als Speicherstoff aus pflanzlichen Rohstoffen wie Zucker, Stärke oder Rest- und Abfallstoffen zu produzieren. Dieser Speicherstoff kann direkt aus den Bakterien extrahiert werden. Noch im Forschungsstadium ist der Einsatz genetisch veränderter Cyanobakterien zur PHBV-Produktion. Der Vorteil dieser Methode liegt darin, dass keine Anbauflächen benötigt werden, da Cyanobakterien sich von Wasser, CO2 und Sonnenlicht ernähren.

Grundsätzliche Machbarkeit der Idee nachgewiesen

Im Rahmen des AquaLoes-Projekts wurde die grundlegende Durchführbarkeit der Idee durch das Forschungsteam nachgewiesen. Sie entwickelten und testeten über 30 verschiedene Rezepturen, bestehend aus PHBV, Salz und anderen bioabbaubaren Polymeren. Das beste Ergebnis erzielte eine Mischung aus 40% PHBV, 10% PEG und 50% hochfeinem Kochsalz. Mit diesem Compound konnten auch filigrane Stützstrukturen gedruckt werden, ohne dass der Filamentstrang abriss.

Insbesondere in Kombination mit dem gängigen 3D-Druck-Polymer PLA zeigte das Compound eine hohe Haftung und ermöglichte den Druck fehlerfreier Bauteile. Allerdings ging die hohe Haftung zu Lasten einer vollständig rückstandsfreien Ablösbarkeit. Der Ablöseprozess in einem Leitungswasserbad bei Raumtemperatur dauerte 24 Stunden und erforderte einen geringen Einsatz von Werkzeug. Im Vergleich dazu benötigen herkömmliche Stützpolymere wie BVOH nur etwa 4 bis 6 Stunden zur Auflösung.

Um die Ablösezeit des entwickelten Compounds weiter zu verkürzen, haben die Forscher erfolgreich die Möglichkeit getestet, das Bauteil in einem handelsüblichen Geschirrspüler zu spülen. Diese Methode ist praktikabel für den Hobbybereich, würde aber auch bedeuten, dass die Stützpolymere vollständig im Abwasser verbleiben.

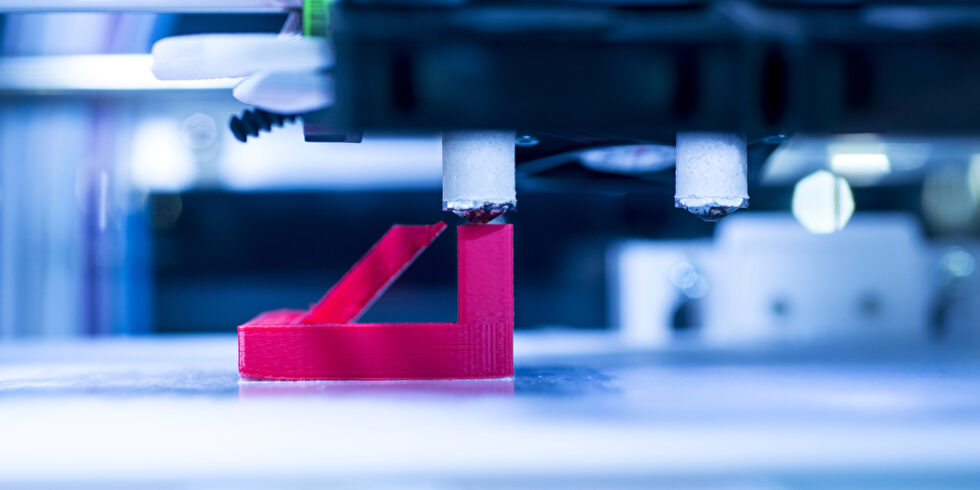

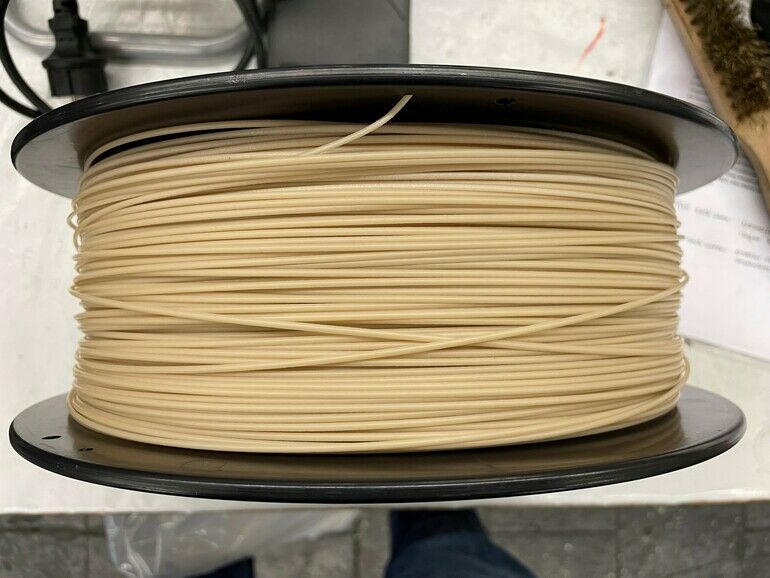

Kunststofffilament aus 40 % PHBV, 20 % PEG und 40 % Kochsalz.

Foto: IKT, Universität Stuttgart

Wichtiger Schritt in Richtung umweltfreundlicher 3D-Druckverfahren

Die Forschungsergebnisse des AquaLoes-Projekts sind vielversprechend, da sie eine innovative Lösung für die Ablösbarkeit von Stützstrukturen im 3D-Druck aufzeigen. Das entwickelte Compound aus PHBV, Salz und anderen bioabbaubaren Polymeren bietet eine gute Druckqualität und ermöglicht die Herstellung hochwertiger Bauteile. Obwohl der Ablöseprozess noch verbessert werden kann, sind die erzielten Ergebnisse ein wichtiger Schritt in Richtung umweltfreundlicherer 3D-Druckverfahren. Zukünftige Forschung und Zusammenarbeit mit Industriepartnern werden dazu beitragen, die Eigenschaften des Compounds weiter zu optimieren und seine Marktfähigkeit zu erhöhen.

Ein Beitrag von: