Was ist additive Fertigung? Definition, Anwendung, Potenzial

Mit generativen Fertigungsverfahren werden Häuser gebaut, Werkzeuge hergestellt und sogar lebendiges Gewebe gedruckt. Erfahren Sie hier alles über additive Fertigung und ihr Potenzial für die Zukunft.

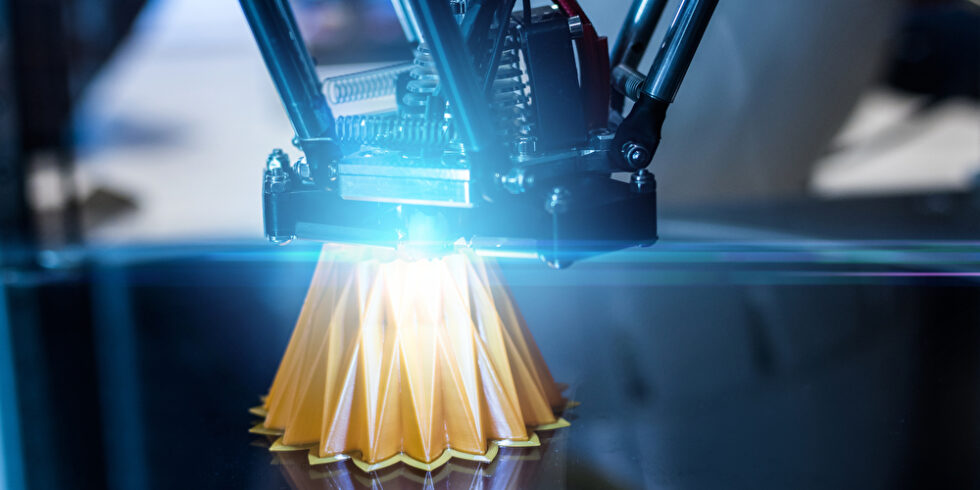

Der additiven Fertigung gehört die Zukunft, bereits heute bietet sie zahlreiche Möglichkeiten und Chancen.

Foto: Panthermedia.net/AY_PHOTO

Die additive Fertigung (auch häufig als 3D-Druck bezeichnet) ist ein noch junges Verfahren, um Bauteile Schicht für Schicht aufzubauen. Begonnen hat alles 1986 mit dem Stereolithographieverfahren und mit flüssigem Kunststoff, der durch Belichtung mit einem Laserstrahl zonenweise verfestigt werden konnte. In den vergangen Jahren hat der 3D-Druck richtig Fahrt aufgenommen und es kommen immer wieder neue Verfahren und Materialien dazu. Das gibt der Industrie neue Möglichkeiten hinsichtlich Flexibilität und Designfreiheit zum Beispiel bei der Herstellung von Prototypen und zunehmend auch bei der Serienfertigung. Erfahren Sie in diesem Ratgeber, was mit additiver Fertigung alles möglich ist und welche Materialien dabei zum Einsatz kommen.

Inhaltsverzeichnis

Was bedeutet additive Fertigung?

Unter additiver Fertigung werden alle Fertigungsverfahren zusammengefasst, bei denen das Material Schicht für Schicht aufgetragen wird. Dabei geht es darum, dreidimensionale Gegenstände bzw. Werkstücke herzustellen. Wenn es nicht als 3D-Druck bezeichnet wird, ist auch häufig der englische Begriff zu hören oder lesen, also additive manufacturing. Daher stammt auch die übliche Abkürzung AM.

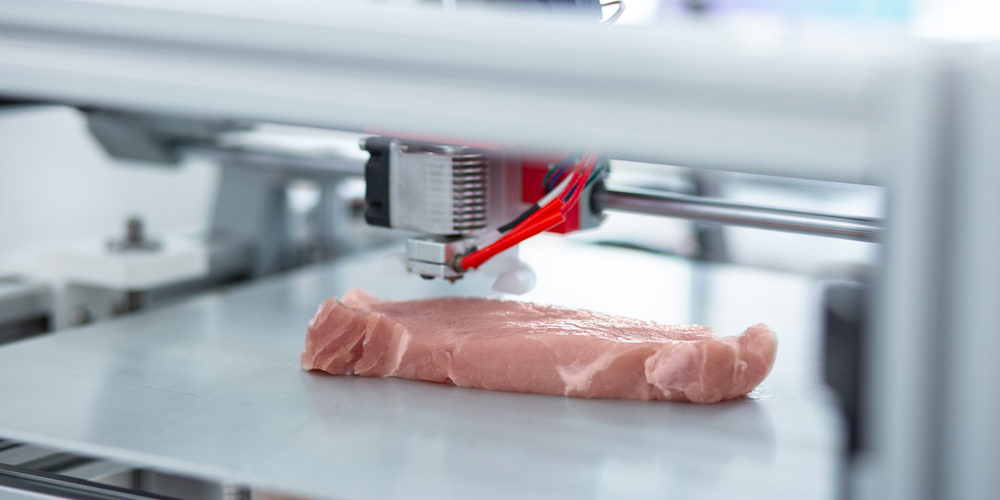

Der schichtweise Aufbau geschieht bei der additiven Fertigung computergesteuert nach vorgegebenen Maßen und Formen. Hierfür kommen sowohl flüssige als auch feste Werkstoffe zum Einsatz, wobei sowohl physikalische als auch chemische Härtungs- oder Schmelzprozesse stattfinden. Typische Werkstoffe für das 3D-Drucken sind Kunststoffe, Kunstharze, Keramiken oder Metalle. Im Baubereich kommt auch Beton zum Einsatz. Auch die Verwendung von Biomaterialien ist immer mehr im Kommen.

Anders als bei anderen Fertigungsverfahren sind bei der additiven Fertigung keinerlei Werkzeuge erforderlich, die die jeweilige Geometrie des herzustellenden Werkstücke speichern. Das ist anders als bei Gießverfahren, wo es Gussformen benötigt. Die additive Fertigung kommt in der Industrie, im Modellbau oder auch in der Forschung zum Einsatz. Sie eignet sich für die Herstellung von Prototypen, Werkzeugen und Endprodukten. Zudem lassen sich manchen Produkte auch mit additiver Fertigung reparieren oder ergänzen.

| Verpassen Sie nicht unseren Newsletter zur additiven Fertigung: Hier anmelden |

Wofür lässt sich additive Fertigung verwenden?

Die additive Fertigung (auch additive Manufacturing) eignet sich für die Herstellung von Prototypen, Endprodukten oder Werkzeugen und Formen. Die wichtigsten Anwendungen sind:

- Rapid Prototyping (RP)

- Rapid Tooling (RT)

- Rapid Manufacturing und Direct Manufacturing (DM)

- Rapid Repair (RR)

Beim Rapid Prototyping geht es darum, schnell und einfach Prototypen herzustellen. Im Vergleich zu herkömmlichen Verfahren lassen sich sehr viel einfacher dreidimensionale Modelle herstellen und anpassen. Das reduziert die Entwicklungszeit und ist zudem günstiger. Das Rapid Prototyping bildet quasi den Startpunkt der additiven Fertigung.

Durch immer leistungsfähigere Werkstoffe ging additive Fertigung bald über das Stadium des Rapid Prototyping hinaus. So ließen sich damit dann auch Werkzeuge herstellen, was als Rapid Tooling bezeichnet wird. Das geht schneller und einfacher als beim traditionellen Werkzeugbau, der mitunter recht komplex ist. Insbesondere für kleine und mittlere Losgrößen in Serienwerkstoffen ist Rapid Tooling prädestiniert.

Der nächste Entwicklungsschritt stellt das sogenannte Rapid oder Direct Manufacturing dar. Hier geht es um die Herstellung serienidentischer Endnutzerteile im direkten, werkzeuglosen Verfahren. Für Kleinserien ist dieses Verfahren sehr gut geeignet, bei einer Massenfertigung gibt es Produkte, für die sich die Methode sehr gut eignet, bei anderen Produkten sind jedoch nach wie vor herkömmliche Fertigungsverfahren die wirtschaftlichere Wahl.

Mit additiver Fertigung lassen sich zudem beschädigte Werkzeuge oder andere Objekte reparieren. Mit Hilfe von Rapid Repair lassen sich die beschädigten Stellen kurzfristig neu aufbauen. Es ist kein neues Teil notwendig, das mitunter eine lange Lieferzeit haben kann.

| Gibt es Unterschiede zum 3D-Druck? |

| Diese Frage wird recht häufig gestellt – in der Verwendung der Begriffe im täglichen Sprachgebrauch gibt es keinen Unterschied zwischen 3D-Druck und additiver Fertigung. Womöglich wird im industriellen Umfeld häufiger von additiver Fertigung gesprochen, während es für private Nutzer eher der 3D-Druck ist. |

Die Vorteile von additiver Fertigung

Additive Fertigung beschreibt prinzipiell das Gegenteil von substraktiver Fertigung. Während bei der einen Methode das Werkstück Schicht für Schicht aufgebaut wird, erfolgt die Fertigung bei der anderen Methode durch Zerspanen. Die Form wird hierbei aus einem Block herausgearbeitet, so wie ein Bildhauer aus einem Marmorblock eine Statue erschafft. Der Vorteil der additiven Fertigung: Es wird nur annähernd so viel Material verwendet, wie für das Werkstück notwendig ist. Ganz frei von Reststoffen ist sie jedoch nicht, im Vergleich zur substraktiven Fertigung gibt es jedoch klare Vorteile. Außerdem lassen sich selbst die komplexesten Geometrien realisieren.

Mit Hilfe von additiver Fertigung lassen sich zudem die Produkte individuell an die jeweiligen Bedürfnisse anpassen. So gibt es zum Beispiel bereits Herzklappen, die an die persönlichen Anforderungen jedes Patienten angepasst werden können. Das funktioniert in der Regel zudem meist kostengünstiger, geht schneller und ermöglicht kürzere Prozessketten. Bei klassischen Fertigungsverfahren dauern die einzelnen Prozessschritte oft Tage oder Wochen, mit additiver Fertigung lassen sich Lösungen häufig bereits innerhalb weniger Stunden präsentieren.

Hier die wichtigsten Vorteile additiver Fertigung kurz und kompakt:

- Sie ist schnell

- Sie ist individuell

- Sie ist materialsparend

- Sie ermöglicht komplexe Geometrien

Die Nachteile von additiver Fertigung

Durch den schichtweisen Aufbau haben Bauteile aus additiver Fertigung oft nicht die gewünschte Oberflächengüte. Insbesondere, wenn sie aus Metall gefertigt wurden, ist es recht aufwendig, sie nachzubearbeiten.

Bei vielen Produkten ist es zudem derzeit noch nicht möglich, diese in Massenfertigung herzustellen, dazu dauert der Druck in der Regel zu lange und ist sehr teuer. Es gibt aber auch Werkstücke, bei denen sich eine Massenproduktion durchaus lohnt, weil sie sich konventionell gar nicht herstellen lassen. Manche der Bauteile sparen zudem während ihrer Lebenszeit Treibstoff, so dass sich eine Massenproduktion mit additiver Fertigung ebenfalls lohnen kann. Viele Beispiele finden sich im Automobil- und Flugzeugbau.

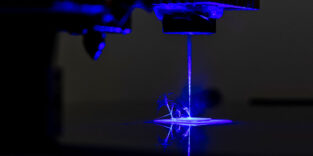

Additive Fertigung mit Hilfe des selektiven Lasersinterns.

Foto: Panthermedia.net/moreno.soppelsa

Welche additive Fertigungsverfahren gibt es?

Wie eingangs bereits erläutert, ist additive Fertigung mehr als nur 3D-Druck, wobei Kunststoffdruck und Metalldruck die beiden wichtigsten Verfahrensgruppen sind. Innerhalb dieser beiden Gruppen gibt es wiederum etliche additive Untergruppen für spezialisierte Anwendungen. Die wichtigsten davon möchten wir kurz erläutern:

- Binder Jetting: Bei diesem auch als Freistrahl-Bindemittelauftrag bezeichneten Verfahren wird ein pulverförmiges Ausgangsmaterial an ausgewählten Stellen mit einem flüssigen Bindemittel verbunden. Das funktioniert mit Metall, Kunststoff, Gips oder Sand.

- Material Jetting: Bei diesem Verfahren wird ein flüssiges Material schichtweise auf eine Druckplatte aufgetragen. Durch Abkühlen des Materials verfestigt sich dieses. Beispiele sind Multi-Jet Modeling (MJM) und Poly-Jet Modeling (PJM)

- Material Extrusion: Bei der Materialextrusion wird das Material in Extrusionsdüse erwärmt und verflüssigt. Das flüssige Material wird durch die Düse gedrückt und auf die Unterlage extrudiert. Nach dem Abkühlen verbinden sich die Stränge dauerhaft miteinander. Ein Beispiel ist Fused-Layer Modeling (FLM)

- Vat Photopolymerisation: Bei diesem Verfahren werden 3D-Objekte durch selektives Aushärten von flüssigem Harz durch gezielte lichtaktivierte Polymerisation hergestellt. Ein Beispiel hierfür ist die Stereolithografie (SLA), aber auch Digital Light Processing (DLP).

- Powder Bed Fusion: Bei diesen Verfahren wird ein Pulver mit einem Laser oder einem Elektronenstrahl verschmolzen. Dazu gehören das Elektronenstrahlschmelzen (EBM), das selektive Lasersintern (SLS) sowie das Thermotransfer-Sintern (TTS) und das Laser-Strahlschmelzen (LBM). Sie kommen für den 3D-Metalldruck zum Einsatz.

- Sheet Lamination: Bei diesem additiven Fertigungsverfahren werden dünne Schichten aus Papier, Metall oder Kunststoff miteinander verklebt oder verschweißt. Dazu gehören die Ultraschall-Additiv-Fertigung (UAM) und Layer Laminated Manufacturing (LLM)

- Directed Energy Deposition (DED): Bei diesem komplexen Verfahren wird ein Pulver oder ein Draht mit einem Laser, einem Elektronenstrahl oder einer Plasmaquelle aufgeschmolzen. Es kommt in der Regel für Reparaturen oder zum Hinzufügen von Material zu einem bestehenden Objekt zum Einsatz.

Das sind die sieben bekannten Fertigungsverfahren der additiven Fertigung, Welches davon das Beste für die jeweilige Anwendung ist, hängt insbesondere vom Baumaterial ab, das fest, flüssig oder gasförmig sein kann. Verschmelzen aus festem Zustand kommt bei den Lasersinter- und Lasertrahlschmelzverfahren zum Einsatz. Beim Fused-Layer-Verfahren wird das Material extrudiert. Beim additiven Aufbringen im gasförmigen Zustand sind feinste Schichten möglich, wie gemacht für die Halbleiter- und Elektronikbranche.

Geht es um das additive Auftragen aus der Festphase, eignet sich das insbesondere für die Herstellung von großformatigen Werkstücke, wie sie zum Beispiel im Maschinenbau oder der Luft- und Raumfahrttechnik benötigt werden. Fertigungsverfahren sind hier das draht- oder pulverbasierte Auftragsschweißen oder pulverbasiertes Strahlschmelzen. Sollen eher kleinere oder mittelgroße Formate hergestellt werden, bietet sich eine additive Fertigung aus der Flüssigphase an. Beispiele finden sich in der Medizintechnik oder allgemein für Feingussanwendungen.

Welche Materialien kommen zum Einsatz?

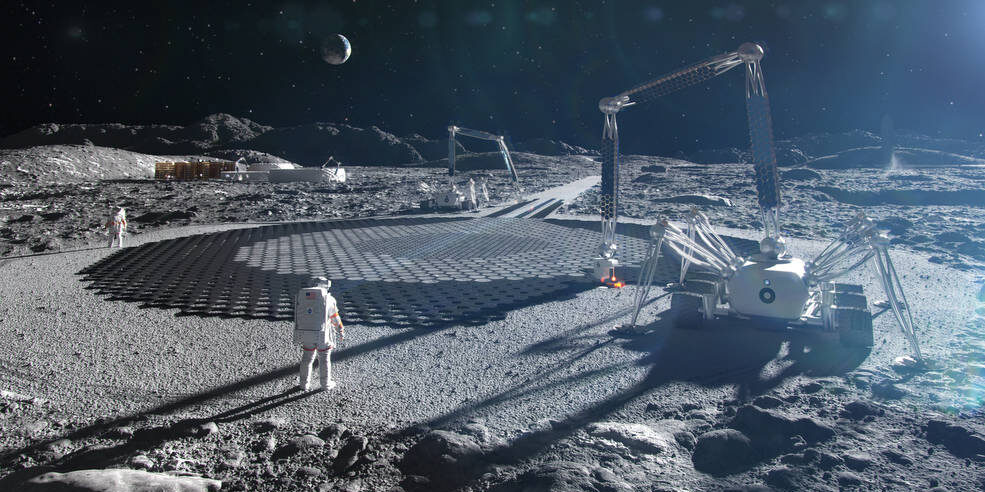

Für die additive Fertigung kommen die unterschiedlichsten Materialien zum Einsatz. So lassen sich damit zum Beispiel ganze Häuser drucken oder Mondsiedlungen errichten. Im industriellen Bereich lassen sich jedoch grob vier Kategorien unterscheiden:

- Metalle: Stahl, Aluminium, Titan, Nickel, Kupfer usw.

- Polymere: ABS, PA, Nylon, TPU, PEEK usw.

- Keramik: Zirkonoxid, Aluminiumoxid, Siliziumnitrid usw.

- Biomaterialien: Hydrogele, Kollagen, Zellulose usw.

Neben Materialien lassen sich unterschiedliche Materialbeschaffenheiten wie Pulver, Granulate, Filament, Flüssigkeiten und Draht unterscheiden. Pulver kommen insbesondere bei industriellen Anwendungen häufig zum Einsatz. Zu nennen sind hier das selektive Lasersintern und das selektive Laserschmelzen. Hierbei werden Metallpulver und Polymerpulver schichtweise verklebt, verbacken oder verschmolzen. Beim Drahtauftragsschweißen kommt auch Draht aus Metall zum Einsatz.

Granulate haben einen deutlich größeren Durchmesser als Pulver. In der Regel handelt es sich dabei um Kunststoffgranulate, die sehr günstig sind, weil es sich um Standardware handelt. Das Granulat wird geschmolzen und durch die heiße Düse zu dreidimensionalen Objekten geformt. Mit Polymergranulat lassen sich kostengünstige Werkstücke herstellen, für hochpräzise und stark belastete Bauteile ist es allerdings nicht geeignet.

Bei Filamenten handelt es sich um fadenförmige Kunststoffe, die auf Rollen geliefert werden. Sie sind in der additiven Fertigung und im 3D-Druck sicherlich am weitesten verbreitet. Es kommen unterschiedliche thermoplastische Kunststoffe wie Polyactic Acid (PLA) oder Acrylonil-Butadien-Styrol-Copolymer (ABS) zum Einsatz. Wegen seiner besseren Materialeigenschaften wird in der Industrie meist ABS verwendet, während PLA den Hobbymarkt dominiert.

Aus dem Bereich Flüssigkeiten sind insbesondere flüssige Harze zu nennen, die für verschiedene Verfahren der additiven Fertigung verwendet werden. Zu nennen ist hier zum Beispiel die Stereolithografie. Das auch als Resin bezeichnete Flüssigharz befindet sich meist in einem Flüssigkeitstank und wird mit Hilfe von UV-Licht schichtweise ausgehärtet. Damit lassen sich sehr präzise Bauteile mit hoher Oberflächenqualität herstellen.

Welches Potenzial hat additive Fertigung für die Zukunft?

Mit Hilfe additiver Fertigung können Sie viele verschiedene Objekte herstellen, die mit konventionellen Methoden schwer oder gar nicht möglich sind. Einige Anwendungsbeispiele sind:

- Medizinische Implantate, Zahnkronen und -brücken

- Wärmetauscher mit feinen Gitterstrukturen

- Beschichtung und Reparatur von Verschleißteilen

- Maschinen- und Fertigungswerkzeuge

- Leichtbaukomponenten für Luft- und Raumfahrt

- Bioprinting von lebendigem Gewebe wie Muskeln, Knorpeln, Haut

- Bau von Häusern oder Bauteilen

Die Anwendungsbeispiele zeigen, dass additive Fertigung in fast alle Bereiche Einzug halten kann und wahrscheinlich auch wird. Die Gründe hierfür sind vielfältig, so lassen sich zum Beispiel damit flexiblere und individuellere Produkte mit einem geringeren Materialverbrauch und weniger Abfall herstellen. Durch kürzere Entwicklungs- und Produktionszeiten lässt sich zudem die Leistung und Effizienz von Maschinen und Anlagen erhöhen.

Ein Beitrag von: