Werkteile mittels Einfrieren prüfen

Francesco Simonetti von der University of Cincinnati glaubt, Werkteile mittels Einfrieren besser auf Fehler prüfen zu können. Werden wichtige Sektoren wie die Luft- und Raumfahrt in Zukunft dadurch sicherer?

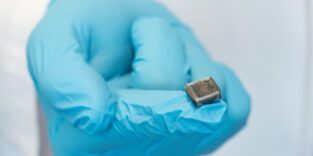

Foto: panthermedia.net / Alexander Tolstykh

Die additive Fertigung von Metallkomponenten wird heutzutage immer wichtiger. Entscheidend sind dabei die Variabilität sowie die deutlich geringeren Kosten, die durch den 3D-Druck mit Metallwerkstoffen entstehen. Kürzlich wurde sogar eine Weltraumrakete vorgestellt, deren Motor gänzlich im 3D-Drucker gefertigt wurde. Allerdings gibt es beim Druck von Metallwerkstoffen ein großes Risiko. Kleinste Abweichungen oder Fehler beim Druck können gravierende Folgen haben. Entsprechend wichtig ist eine minutiöse Kontrolle eines jeden Bauteils.

Nun scheint es, dass der Professor für Luft- und Raumfahrttechnik an der University of Cincinnati eine neuartige Lösung für diese Herausforderung gefunden hätte. Seiner Ansicht nach lassen sich Werkteile aus Metall deutlich besser prüfen, wenn sie dafür eingefroren werden.

3D-Druck: Darum ist die Werkteilprüfung so wichtig

Ein Großteil der Werkteile aus Metall kommen in vielfältigen, komplexen und vor allem sensiblen Bereichen wie der Luft- und Raumfahrt zum Einsatz. Im schlimmsten Fall können fehlerhafte Bauteile ernsthafte Konsequenzen haben und gar Menschenleben fordern.

Ursprünglich wurden etwaige Bauteile mittels subtraktiver Fertigung hergestellt. Das bedeutet, dass ein fester Materialblock so lange bearbeitet wird, bis das gewünschte Bauteil fertiggestellt ist. Materialblöcke lassen sich bereits vor Beginn der Bearbeitung prüfen, indem sie mit Ultraschallwellen durchstrahlt werden. Bei der additiven Fertigung ist dies allerdings nicht möglich, da kein Materialblock vorhanden ist und das Bauteil Schritt für Schritt per 3-D erschaffen wird. Aufgrund der Winkel und Kurven, die ein fertiges Bauteil aufweist, prallen Ultraschallwellen ab und lassen keine verlässlichen Prüfergebnisse zu.

So funktioniert Simonettis Prüfverfahren

Ursprünglich lag der Fokus von Simonettis Forschungen im Bereich der Schallwellen. Nach dem Betrachten einer Eisskulptur stellte er sich die Frage, wie das Eis kristallklar gemacht wurde. Diese Frage ist für seine Forschung äußerst wichtig, da er besonders klares Eis benötigt, um mögliche Schwachstellen oder Fehler in Metallwerkstoffen ausfindig zu machen.

Seiner grundlegenden Theorie zufolge wollte Simonetti die Metallteile in Wasser tauchen und in zylindrischer Form einfrieren. Mithilfe von Ultraschallwellen sollten nun Fehler im Bauteil aufgespürt werden können. Das Eis fungiert dabei als Kopplungsmedium und ist verantwortlich dafür, dass die Schallwellen in potenzielle Defekte wie Risse eindringen und reflektieren. Dies ist nur dann möglich, wenn das Eis kristallklar ist und keinerlei Blasen, Einschlüsse oder Risse aufweist. In der Regel gefriert Eis in einem Gefäß jedoch von außen nach innen. In der Folge bleibt in der Mitte zunächst ein flüssiger Kern, der im gefrorenen Zustand später Druck ausübt und Risse im Eis verursacht.

Um dieses Problem zu lösen, bediente Simonetti sich eines kleinen Tricks. Er griff auf eine Metallplatte zurück, die am Boden des Zylinders befestigt wurde und zunehmend Kälte abgab. Somit konnte das Eis von unten nach oben gefrieren, ohne dass dabei ein Innendruck entstand, der zu Rissen führte. Anschließend war es möglich, mithilfe der Ultraschallwellen mögliche Fehler im Werkteil aufzuspüren.

Revolution für die additive Fertigung?

Warum Simonettis Verfahren revolutionär werden könnte, zeigt sich anhand der bisherigen Alternativen. Auf dem Gebiet der additiven Fertigung gibt es bislang keine verlässliche und kostengünstige Prüfmethode. Verfahren wie die Farbeindringprüfung, die Computertomographie oder Röntgen sind zwar durchaus in der Lage, Fehler aufzuspüren, doch insbesondere in Sektoren wie der Luft- und Raumfahrt kaum ausreichend. In den meisten Fällen übersteigen die Kosten für etwaige Prüfungen sogar die Herstellungskosten, wodurch die Wirtschaftlichkeit entsprechender Komponenten in Mitleidenschaft gezogen wird.

Eis als Kopplungsmedium

Sollte sich Simonettis Prüfverfahren für additive Werkteile durchsetzen, könnte dies einen immensen Einfluss auf die zukünftige Fertigung haben – sowohl aus wirtschaftlicher Sicht als auch mit Blick auf die Sicherheit bei der Herstellung kritischer Bauteile. Zumindest scheint ein erster wichtiger Schritt gemacht worden zu sein. Simonetti selbst sieht das Eis als Kopplungsmedium nur als Zwischenschritt, da das Kopplungsmedium bestenfalls aus dem gleichen Material wie das zu prüfende Werkteil sein sollte. Dahingehend forscht er bereits an einer neuen Technik, bei der er mithilfe von Nanopartikeln die Eigenschaften des Eises so verändern will, dass es Metall immer ähnlicher wird.

Weitere Themen:

Ein Beitrag von: