Wo Wagniskapital fehlt, springt geballte Forscherkraft ein

Nach den Mega-Trends gefragt, antworten viele Fachleute Industrie 4.0 und Internet of Things. Doch wächst stetig und unaufhaltsam auch das Interesse am industriellen 3D-Druck, der ohne Digitalisierung nicht denkbar wäre. Auch in der Forschung entstehen neue Allianzen, um Entwicklungen voran zu treiben. Der Leiter des Fokusprojektes „futureAM“ erläutert seine Ziele im Interview.

Johannes Henrich Schleifenbaum, Koordinator von futureAM und Director Additive Manufacturing and Functional Layers am Fraunhofer ILT in Aachen, ist überzeugt, dass Deutschland seine weltweit führende Position nur dann halten und ausbauen kann, wenn deutsche Forschungseinrichtungen ihre Wissensbasis auf dem Gebiet der additiven Fertigung mit Metall gemeinsam nutzen und daraus deutliche Technologiesprünge für die Industrie generieren.

Foto: Peter Winandy

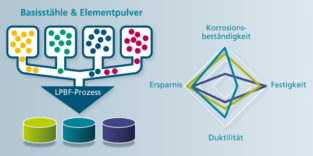

Von der EMO Hannover im Herbst letzten Jahres bis hin zur Rapid.Tech Anfang Juni in Essen war ein Trend deutlich zu beobachten: Der Anteil der additiven Fertigung im „klassischen“ industriellen Umfeld nimmt stetig zu. Im Gleichschritt zu den industriellen Playern im Markt investiert auch die Wissenschaft in das junge Thema. Beispiel ist das Forschungsprojekt „futureAM- Next Generation Additive Manufacturing“. Die Forschungsplattform bestehend aus sechs Instituten soll neue digitale Prozessketten, skalierbare und robuste Prozesse, Systemtechnik und Automatisierungslösungen entwickeln und zudem die Palette an verarbeit- und bezahlbaren Werkstoffen erweitern. Geplant ist zudem ein Virtual Lab, in dem institutsübergreifend und interdisziplinär Demonstratorbauteile entstehen sollen.

Ein Hauptziel der Wissenschaftler ist es, eines der größten Einsatz-Hemmnisse in der Industrie zu beseitigen: Das additive Herstellen von Metallbauteilen (Metall AM). Es soll mindestens um den Faktor zehn beschleunigt werden, um auf diesem Weg die Herstellkosten drastisch zu senken. Wie er sich in der weltweiten Forschungskonkurrenz in Sachen Metall-AM-Forschung durchsetzen will, haben wir Johannes Henrich Schleifenbaum gefragt. Er ist Director „Additive Manufacturing and Functional Layers“ am Fraunhofer ILT in Aachen, dem federführenden Institut des Integrationsprojekts „Next Generation Additive Manufacturing“.

- Fraunhofer-Institut für Additive Produktionstechnologie IAPT (bisher: Laser Zentrum Nord LZN)

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

- Fraunhofer-Institut für Graphische Datenverarbeitung IGD FraunhoferInstitut für Lasertechnik ILT (Projektleitung)

- Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

- Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU

Aktuelle Details zum Stand des Projekts gibt es hier.

Herr Professor Schleifenbaum, wann und wie hat Sie Additive Manufacturing gepackt?

Schleifenbaum: Eigentlich bin ich von der Ausbildung her ein bodenständiger Produktioner, der vor dem Maschinenbaustudium in Aachen mit einer Lehre als Industriemechaniker bei dem Großwerkzeugmaschinenhersteller Waldrich Siegen in die Branche einstieg. Jahrelang befasste ich mich nur mit der Produktionstechnik. 2005 lernte ich im Rahmen der Diplomarbeit am Fraunhofer ILT schließlich die spezielle Kombination Maschinenbau, Laser und Metallpulver kennen. Seitdem bin ich in der AM-Welt zu Hause, die damals noch Rapid Prototyping, Rapid Manufacturing oder wahlweise auch Rapid Tooling hieß und die mich nicht mehr losließ. Schließlich lockte vor kurzem die Chance, als Director „Additive Manufacturing and Functional Layers“ am Fraunhofer ILT und der RWTH Aachen das Thema übergreifend voranzubringen.

Und nun leiten Sie seit dem Kickoff Ende vergangenen Jahres das Fraunhofer Fokusprojekt „futureAM“. Das Projekt soll die Wettbewerbsposition von Fraunhofer bei Metall AM ausbauen und neue Alleinstellungsmerkmale etablieren. Wie ist die Ausgangssituation und welche Bereiche adressieren sie?

Der europäische und insbesondere der deutsche sowie der US-amerikanische Markt wachsen stark, während auch Asien aufholt. Sehr viel investieren die USA mit privatem Kapital, in Asien ist auch die öffentliche Hand sehr stark vertreten. Deutschland hat bei Metall AM in Industrie und Forschung klassisch eine sehr gute Position. Die Ausgangsposition sehe ich daher auch mit Blick auf die AM-Technologie als sehr gut an. In Deutschland fehlt es allerdings an der Bereitschaft, mit Wagniskapital den nächsten Schritt zu gehen. Und genau in diese Lücke stoßen wir mit Fraunhofer. Wir wollen Metall AM aus Sicht der Produktionstechnologie auf ein neues Level heben.

Und was fehlt noch für diesen Schritt?

Es geht um die Durchgängigkeit der digitalen Kette vom Design bis zur Qualitätskontrolle, die Automation der Prozesskette, sowie um die Entwicklung von maßgeschneiderten Werkstoffen und natürlich um die Erhöhung der Produktivität und Schnelligkeit bei gleichbleibenden beziehungsweise sinkenden Kosten. Wichtig ist es meines Erachtens, dass diese vier Handlungsfelder nicht für sich alleine stehen! Sie sollen durch die integrative Zusammenarbeit der beteiligten Fraunhofer-Institute im Virtual Lab an einem virtuellen Ort zusammengeführt werden. Wir wollen gemeinsam alle vier Handlungsfelder mit Hilfe von Demonstratoren verwirklichen. So können wir auch das Versprechen von Industrie 4.0, dem Ineinanderfließen von digitaler und realer Welt Rechnung tragen. AM wird sozusagen zum realen Ast von Industrie 4.0.

Was steuert das neue Fraunhofer-Institut für Additive Produktionstechnologie IAPT, das die Leitung des Handlungsfeldes „Industrie 4.0 und digitale Prozessketten“ übernommen hat, hier an Know-how bei?

Die frühere LZN Laser Zentrum Nord GmbH hat einen Schwerpunkt in der pulverbettbasierten additiven Fertigung und der Industrialisierung. Dieses wichtige Know-how bringt sie in das Projekt ein. Daneben bedeutet die Leitung eines Handlungsfeldes nicht, dass es nur vom leitenden Institut bearbeitet wird. Vielmehr sollen alle beteiligten Institute in den verschiedenen Feldern Fragestellungen bearbeiten, sodass es viele Kreuzkorrelationen gibt. Das gemeinsame und vernetzte Entwickeln steht im Vordergrund.

Das Fraunhofer ILT leitet das Handlungsfeld 2 „skalierbare und robuste AM-Prozesse“. Welche Aufgabe hat Ihr Institut dabei übernommen?

Neben der Prozessskalierung in Größe und Geschwindigkeit – wir wollen da eine Größenordnung, also den Faktor zehn, heben – entwickeln wir beispielsweise gemeinsam mit dem IGD völlig neue Steuerungsarchitekturen, bei denen Volumenelemente im Mittelpunkt stehen. Diese sogenannten Voxel stellen sozusagen einen digitalen (Sub-)Zwilling dar, sodass sie nicht nur wissen, wo sie sich befinden, sondern sie kennen auch alle für ihre Bearbeitung wichtigen Parameter wie Laserleistung oder Scangeschwindigkeit. Auf diese Weise wird sich die Bearbeitungsqualität deutlich verbessern.

Das „futureAM“-Projekt konzentriert sich auf die Senkung der Herstellungskosten – wie wollen Sie das erreichen?

Dazu steht zunächst einmal das Beschleunigen des eigentlichen AM-Prozesses an. Insgesamt adressieren wir außer den Prozesskosten auch die immer wichtigere Nachbearbeitung und die Automatisierung der gesamten Prozesskette. Dazu soll zum Beispiel das bisherige, häufig noch manuelle Entfernen der Stützen durch intelligente Nachbearbeitungsverfahren ersetzt werden. Hierzu können auch neuere Verfahren, wie beispielsweise das Entstützen in chemischen Bädern zählen.

Wie wird sich das Projekt mit dem Kompromiss zwischen hoher Präzision und Wechsel der Genauigkeit befassen, der häufig die Großserienfertigung behindert?

Als einen Ansatzpunkt sehe ich das Thema Vorwärmen, weil so die Temperaturgradienten während des Prozesses geringer ausfallen und weniger Verzüge sowie Spannungen im Bauteil auftreten. Unterstützen lässt sich dieser Prozess mit Hilfe einer ganzheitlichen Simulation. Das ist aber nicht Bestandteil von FutureAM. Darüber hinaus reicht – so unsere Untersuchungen – im Allgemeinen eine Präzision im Zehntel Millimeter-Bereich aus. Wenn nicht, ist es besser, die Bauteile anschließend per Zerspanung auf das gewünschte Maß zu bringen.

Alles in allem: Es gibt eine Vielzahl weltweiter Forschungsvorhaben. Inwiefern unterscheidet sich futureAM von anderen, was sehen Sie als das Alleinstellungsmerkmal?

Es ist die massive Akkumulation, das Know-how und die enge Zusammenarbeit von sechs namhaften Fraunhofer-Instituten. Im Gegensatz zu den sonst üblichen Verbundprojekten gehen wir dank der integrativen Zusammenarbeit im Virtual Lab einen neuen Weg, auf dem das Wissen aus jahrzehntelanger Aktivitäten im Bereich AM von Instituten zusammen kommt, von denen bereits jedes für sich auf diesem Gebiet außergewöhnliche Arbeit geleistet hat. Die Kombination und Verkettung dieses Wissens in einem gemeinsamen virtuellen Raum wird einen derart hohen Mehrwert FuE-Schlagkraft erzeugen, die ich als wesentliches Alleinstellungsmerkmal ansehe.

Dieser Artikel erschien in der Sonderveröffentlichung „Additive Fertigung“ des VDI Verlags.

Ein Beitrag von: