Bosch hat ein ehrgeiziges Ziel: die fehlerfreie Produktion

Künstliche Intelligenz (KI) erkennt komplexe Zusammenhänge in Sekundenschnelle. Deshalb setzt Bosch auf die Unterstützung von KI in Fertigungsprozessen. Das soll Fehler auf Null reduzieren und die Produktqualität erhöhen. Pilotprojekte gibt es bereits.

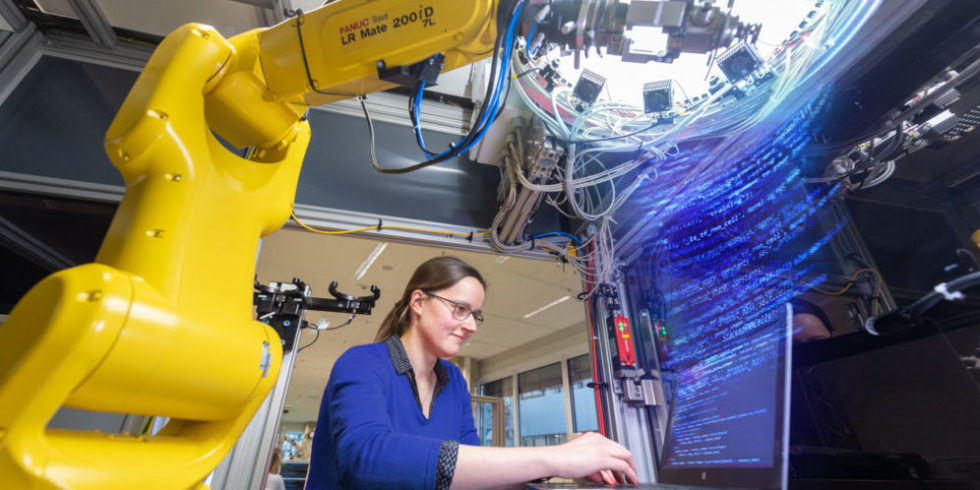

Für Bosch stellt KI eine Schlüsseltechnologie dar.

Foto: Bosch

„Durch den Einsatz von künstlicher Intelligenz werden Fabriken effizienter, produktiver, umweltfreundlicher – und Produkte noch besser. Unsere neue KI-Lösung sorgt in Werken für Kosteneinsparungen in Millionenhöhe“, verspricht Michael Bolle, CDO und CTO bei Bosch. Die vom Bosch Center for Artificial Intelligence (BCAI) entwickelte Lösung sei bereits in einigen Werken im Einsatz. Das sind ehrgeizige Ziele, aber Studien bestätigen den grundsätzlichen Effekt von KI: Die Industrie 4.0 profitiert demnach am stärksten. Laut dem Verband der Internetwirtschaft e. V. stecke mit mehr als 50% und 182 Milliarden Euro das größte Kosteneinsparpotenzial in einer Produktion, die von KI unterstützt wird.

So werden KI-Projekte erfolgreich

Seit diesem Jahr wird die vom BCAI entwickelte KI-Lösung in 50 Bosch-Werken integriert. Zuerst in denen der Antriebssparte. Dort werden sie an über 800 Fertigungslinien angebunden. Dabei entstehen dann künftig mehr als eine Milliarde Datennachrichten am Tag. Eine spezielle Analyse-Plattform speichert diese Daten. Geplant ist, die KI-Lösung im gesamten Unternehmen und den rund 240 Werken einzusetzen. Auf diese Art und Weise will Bosch auch weitere Erfahrungen mit dem Einsatz von KI sammeln, um sie anschließend wiederum in das Technologie-Know-how und die Entwicklung neuer Techniken einfließen zu lassen.

Bosch investiert Millionen in KI und erwartet Ersparnis in doppelter Höhe

Der Unternehmensbereich „Mobility Solutions“ von Bosch ist einer der Pilotanwender der neuen KI-Analyse-Plattform. In diesem Unternehmensbereich geht es um Lösungen für das neue Zeitalter der Mobilität. Hier beschäftigen sich die Mitarbeiter mit personalisierter, automatisierter und vernetzter Mobilität sowie Antriebssystemen und elektrifizierter Mobilität. Bosch will in den nächsten Jahren rund 500 Millionen Euro in diesen Unternehmensbereich investieren. Die Investition soll die Werke weiter digitalisieren und miteinander vernetzen. Gleichzeitig rechnet der Hersteller mit einer Ersparnis, die doppelt so hoch ausfällt wie die Investition: Von rund einer Milliarde Euro geht man bis 2025 aus. Diese enorme Einsparung sei nur mit dem Einsatz künstlicher Intelligenz zu erreichen.

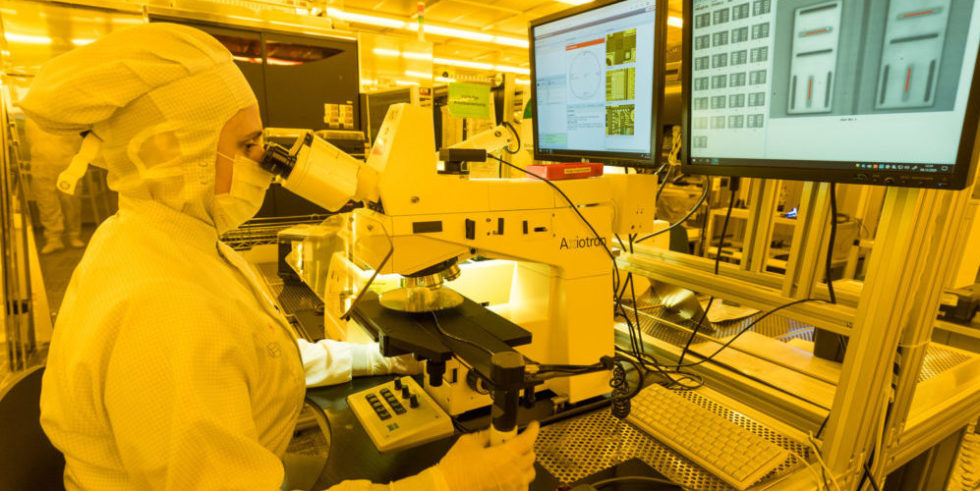

Gemeinsam haben BCAI und die Werke aus dem Bereich Mobility Solutions eine universelle KI-Lösung entwickelt. Mithilfe des sogenannten Nexeed Manufacturing Execution System (MES) von Bosch Connected können nun Messwerte aus den verschiedenen Quellen automatisiert gesammelt, aufbereitet und nahezu in Echtzeit analysiert werden. Als Grundlage dafür nutzen die Experten Sensordaten von Maschinen. Auf deren Basis wollen sie Schwankungen in den unterschiedlichen Fertigungsverfahren auf die Spur kommen. Nexeed ist sine Software, die in der Industrie 4.0 zum Einsatz kommt. Sie „übersetzt“ und visualisiert Daten und Codes. Diese kann dann von KI analysiert werden. Es folgt eine Handlungsempfehlung für den Mitarbeiter, der dann entscheiden kann, wie er weiter vorgeht.

KI-Analyse lässt sich individualisieren

Die Darstellung der Daten und Codes erfolgt über sogenannte „Dashboards“. Sie haben den Vorteil, dass sie nicht nur sehr übersichtlich sind, sondern auch individuell konfiguriert werden können. So ist es möglich, die KI-Analyse konkret auf die lokalen Anwendungsfälle abzustimmen. Auf diese Art und Weise sollen Fehler und vor allem deren Ursachen leichter zu finden sein.

Die Lösung ist auch für selbstanpassende Prozesse in Maschinen oder Montagelinien geeignet. Ein Beispiel: Ein Bohrloch muss immer an derselben Stelle ausgefräst werden. Nun weicht eines aber von der definierten Platzierung ab. Bei einer KI-gestützten Produktion würde dieses System nun selbstständig alle notwendigen Schritte einleiten. Möglich ist dies, weil Kameras die KI unterstützen. Sie zeichnen beispielsweise den Produktionsprozess entlang von Fertigungslinien auf. Daraus kann KI Muster erkennen und Abweichungen identifizieren. In einzelnen Fällen sind auch Feld- und Kundendaten mit der Plattform verknüpft. Das soll dabei helfen, ein besseres Verständnis zu entwickeln, wie sich Produkte im Einsatz verhalten. So sei es möglich, Mängel rechtzeitig festzustellen und mögliche Fehler sogar vorherzusagen.

Für Bosch ist KI eine Schlüsseltechnologie

Bosch betrachtet es nur als eine Frage der Zeit, wann KI in der Industrie flächendeckend zum Einsatz kommt. Eine Bitkom-Umfrage kam im vergangenen Jahr zu dem Ergebnis, dass noch mehr als jedes zweite Unternehmen mit KI eher Nachteile verbindet. Nur jedes siebte Unternehmen nutzt KI aktuell für die Industrie 4.0. Dagegen befürworteten 60 Prozent der Deutschen den vermehrten Einsatz von industrieller KI – so das Kernergebnis des „Bosch KI-Zukunftskompasses“, den der Hersteller im November 2020 vorstellte.

Für Bosch ist KI schon heute eine Schlüsseltechnologie. Deshalb sollen ab 2025 alle Bosch-Produkte entweder KI beinhalten oder mit ihrer Hilfe entwickelt oder hergestellt worden sein. „Künstliche Intelligenz ist eine Technologie von epochalem Charakter – vergleichbar mit der Erfindung des Buchdrucks. KI wird die Industrie revolutionieren. Mit Hilfe von künstlicher Intelligenz lernen Maschinen und Produkte mit- und weiterzudenken“, sagt Bolle. Dem Hersteller geht es vor allem um die Verbindung von KI und der physischen Welt. „Wir fertigen in unseren Werken unterschiedlichste Produkte – von Kühlschränken, Elektrowerkzeugen über Antriebsstränge und Assistenzsysteme für die Automobilindustrie bis hin zur Automatisierungstechnik für den Einsatz in Fabriken. Dieses Wissen kombinieren wir jetzt mit KI-Algorithmen“, erklärt Bolle.

Mehr zum Thema KI:

- Getting Started: KI zum Nutzen der Industrie vorantreiben

- Digitalisierung, smarte Arbeitswelt, KI: die Trends 2021 in der Industrie

- KI der Zukunft: Das künstliche Gehirn ist in Arbeit

Ein Beitrag von: