Condition Monitoring: Überwachung für Anlagen geht online

Wann immer intervallbasierte Kontrollen von Maschinen und Anlagen nicht mehr ausreichen, müssen alternative Überwachungskonzepte her. Condition Monitoring erlaubt Ferndiagnosen – online und in Echtzeit. Einen Überblick über den Stand der Technik bietet vom 16. bis zum 18. Oktober die Instandhaltungsmesse Maintain in München.

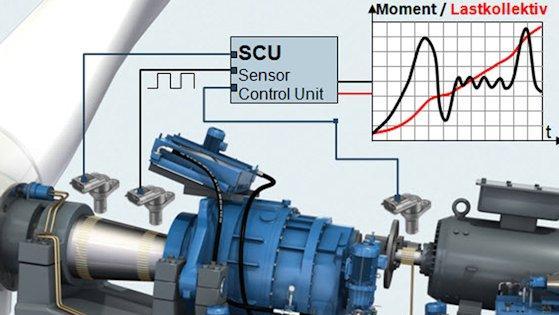

Frequenzanalysen ermitteln den Verschleißzustand von Gebläsen, Verdichtern und Co.

Foto: Bosch Rexroth

Ein Leck in einer Pipeline: Unbemerkt entweicht Öl.

Windenergieanlagen immer größerer Dimensionen entwachsen Nord- und Ostsee – und damit dem ständigen Zugriff des Menschen.

Ein Wälzlager verabschiedet sich – das gesamte Getriebe muss aufwendig repariert und gereinigt werden.

Ob mangelnde Sicherheit, Erreichbarkeit oder Wirtschaftlichkeit: Allen drei Beispielen ist gemein, dass die intervallbasierte Wartung den Anforderungen nicht gerecht würde. Das Condition Monitoring (Zustandüberwachung) gibt Anwendern die Möglichkeit, ihre Maschinen und Anlagen ständig online zu überwachen – in Echtzeit und von Ferne.

Condition Monitoring: Online-Überwachung von Maschinen und Anlagen in Echtzeit und von Ferne

Das Prinzip: zustandsorientierte Instandhaltung. Ist ein kritischer Wert erreicht, wird die Anlage rechtzeitig heruntergefahren, um schwerere Schäden zu verhindern. Auf der Fachmesse für industrielle Instandhaltung Maintain in München zeigen Anbieter vom 16. bis zum 18. Oktober ihre Lösungen.

Der Maintain-Aussteller und Spezialist für Luft- und Gasförderungslösungen Aerzener zeigt ein entsprechendes Konzept mit „Delta Real Time Monitoring“. Die Echtzeit-Überwachung von Drehkolbenmaschinen auf Schwingungen, Drücke und Temperaturen wird bereits in Stahlwerken in Österreich, der belgischen Lebensmittelindustrie, der Glasindustrie sowie Kraftwerken eingesetzt. Der Maschinenhersteller will den Weg vom vorsorglichen Komponentenaustausch hin zur zustandsbezogenen Instandhaltung gehen.

An der Maschine wird dazu jeweils auf der Antriebs- und der Räderseite ein Schwingungssensor angebaut, wodurch der Zustand eines Aggregates jederzeit feststellbar ist. Die Wälzlager werden exakt überwacht, indem Indikatoren für Verschleiß permanent beobachtet werden.

Frequenzanalysen ermitteln Verschleißzustand und Schadensursache für Gebläse, Verdichter, Motoren und Getriebe. Der Vorteil: die frühzeitige Diagnose von Schäden lange vor einem Totalausfall der Maschine. Ungeplante Stillstände werden somit reduziert.

Condition Monitoring-Systeme (CMS): Anbieter stellen intelligente Sensorlösungen vor

Anbieter von Condition Monitoring-Systemen (CMS) stellen auf der Maintain auch intelligente Sensorlösungen vor. Dazu zählt etwa das neu vom Lagerspezialisten SKF präsentierte schlüsselfertige Maschinenschutzsystem IMx-M: Beschleunigungs-, Weg-, Temperatursensoren und weitere Sensoren für bestimmte Prozessgrößen überwachen dabei kritische Bereiche – etwa in Turbinen, Kompressoren oder Generatoren – und veranlassen bei der Überschreitung von Grenzwerten die Maschinennotabschaltung im ms-Bereich.

Aussteller Prüftechnik Condition Monitoring zeigt in München ein schwingungsbasiertes System zur Überwachung von Motoren, Pumpen, Lüftern und einfachen Getrieben. Eine Service- und Diagnoseeinheit fragt die erfassten Daten per Fernzugriff kontinuierlich ab, analysiert, bewertet, dokumentiert und speichert sie. Aktuell überwacht das Unternehmen damit nach eigenen Angaben rund 500 Windkraftanlagen per Fernzugriff.

Aber auch für andere technische Einrichtungen rechnen sich CMS – besonders als externe Dienstleistung. Anhand einer Vergleichsrechnung auf Grundlage einer Beispielkonfiguration für die Überwachung von vier Pumpenaggregaten erläutert Christian Kaps, Vertriebsleiter National bei Prüftechnik das Einsparpotenzial.

CMS können in Zukunft auch Massenmärkte bedienen

Für die Vergleichsrechnung werden je zwei Motorlager, das Pumpenlager, die Unwucht/Kavitation der Pumpe sowie elektrische Fehler des Motors per Funk überwacht. „Bei einem Betrachtungszeitraum von drei Jahren lassen sich mit dem Einsatz des externen Online-Dienstleistungspaketes im Vergleich zu einem intern betriebenen Online-CMS rund 20 % der Kosten einsparen“, rechnet Kaps vor.

Bisher in der Regel nur bei sehr hochwertigen Komponenten eingesetzt, könnten CMS in Zukunft verstärkt auch Massenmärkte bedienen. Das Fraunhofer Institut für Zuverlässigkeit und Mikrointegration IZM, Berlin, hat nach eigenen Angaben gemeinsam mit Partnern bereits preiswerte und batteriebetriebene Funklösungen entwickelt und getestet. Die Materialkosten für einen Temperatur- bzw. Schwingungssensorknoten lägen zwischen 10 € und 200 €.

Ein Beitrag von: