Fanuc-Strategie: Wo der Roboterhersteller Partner einbindet

Wo Roboterhersteller Fanuc proprietäre Lösungen entwickelt und wo es sich Partnern öffnen will, erklärt Deutschland-Chef Ralf Winkelmann.

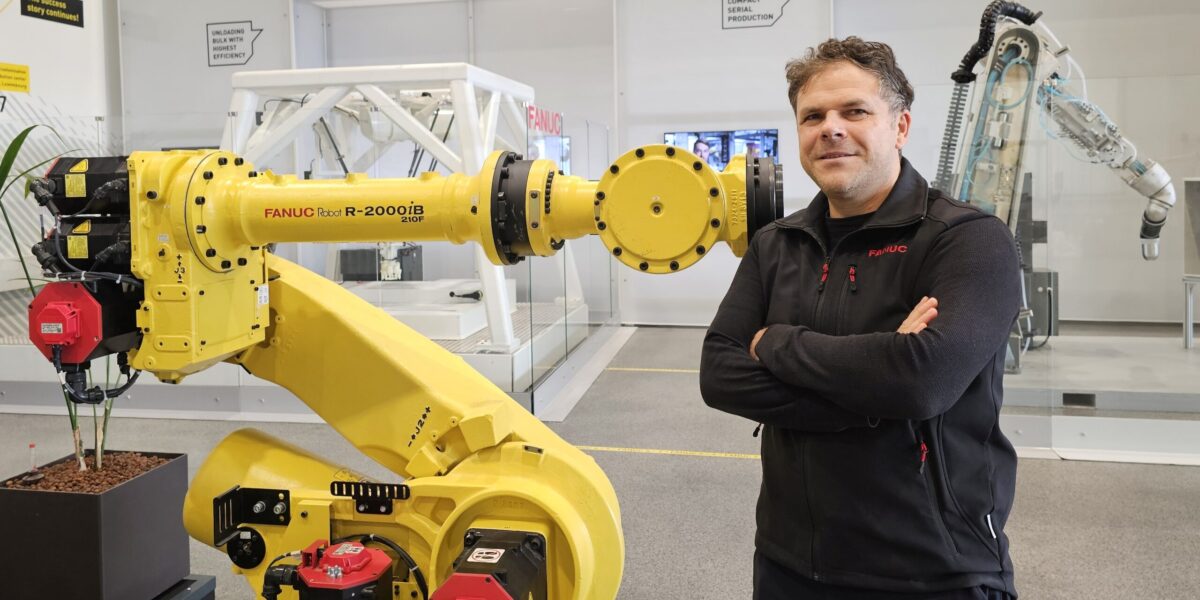

Fanuc-Deutschland-Chef Ralf Winkelmann in einem Ausstellungsraum der Hausmesse "Open House 2024" in Neuhausen bei Stuttgart.

Foto: M. Ciupek

Fragt man Ralf Winkelmann, Managing Director Fanuc Deutschland GmbH Sales & Technology und Managementsprecher des Automatisierungsspezialisten, nach Neuheiten, fällt ihm zunächst ein Produkt ein. Doch allmählich wird deutlich, wie sich das Unternehmen japanischer Herkunft mit der Neuentwicklung öffnet, ohne traditionelle Werte aufzugeben. Auch die Rolle der künstlichen Intelligenz für Fanuc und wie sich sein Unternehmen künftig im Mittelstand stärker als Netzwerker präsentieren möchte, lässt Winkelmann durchblicken.

VDI nachrichten: Welche Neuigkeiten für die Robotik stellt Fanuc auf seiner Hausausstellung vor?

Ralf Winkelmann: Wir werden unsere neue Steuerungsgeneration R-50iA präsentieren und die bringt viele neue Features mit.

Welche Neuerungen können Anwender erwarten?

Lassen Sie mich erst einmal damit anfangen, was bleibt und was sich konsequent weiter fortsetzen wird. Wir versprechen weiterhin Abwärtskompatibilität. Das ist ein ganz wichtiger Aspekt für unsere Kundschaft und unser Versprechen – auch in Zukunft. Das erhalten wir mit der neuen Steuerungsgeneration aufrecht.

Aber jetzt kommen natürlich neue Features dazu, die die Steuerung noch umfangreicher einsatzfähig machen. In Zukunft wird hier noch eine neue Soft-SPS mit dabei sein. Die ermöglicht es, die Steuerung in kleineren Zellen auch als Kopfsteuerung zu nutzen – sowohl im normalen I/O-Bereich als auch in Ergänzung mit unserer Software Dual Check Safety für sicherheitsrelevante Aspekte. Beide Aspekte können dabei kombiniert werden. Damit leisten wir einen Beitrag zur Kostenreduktion.

Das heißt, damit kann ich auch noch ein Förderband oder eine Schutztür überwachen?

Nicht nur überwachen, sondern man könnte eine Steuerung komplett umsetzen und das auch noch in Hochsprache bzw. im Rahmen der IEC 61131-3 Norm. Das heißt, auch in Form von strukturiertem Text, also nicht nur auf die klassische Art unserer Steuerung, sondern auch mit modernen Programmiermöglichkeiten. Das ist ein weiteres Feature der neuen Steuerung.

Welche Programmiersprachen meinen Sie?

Als Hochsprache unterstützen wir Python und auch der Einsatz von ROS wird von uns forciert. Wir können auf der Steuerung also entsprechende Skripte laufen lassen, wir werden die Schnittstellen unterstützen, um auch ROS-basierte Anwendungen darauf laufen zu lassen.

Wie sieht es dabei mit der Datensicherheit aus?

Die Cybersecurity ist mit Blick auf die zunehmenden kriminellen Aktivitäten ein ganz wichtiger Aspekt, den wir dabei in den Fokus stellen. Wir sind unseres Wissens die Ersten, die auch zertifiziert die IEC 62443-4-1 und 4-2 vollumfänglich umsetzen – alle beide Teile. Mit der neuen Steuerung sind wir somit auch in dem Bereich zukunftsfähig und können eine sichere Kommunikation zwischen verschiedenen Playern realisieren.

Trotzdem wird die Steuerung auch weiterhin ein proprietäres System sein, was Fanuc eigenständig baut. Zusätzlich wird es aber die Kommunikation entsprechend absichern, mit den neuen Protokollen wird das entsprechend zertifiziert.

Was auch noch kommt, das geht in Richtung einfaches Handling und Mensch-Maschine-Interaktion. Wir stellen beim Open House ein neues Bedienpanel vor, das bei gleicher Bildschirmgröße deutlich leichter und handlicher ist. Das vereinfacht die Bedienbarkeit der Roboter. Hier zeigen wir Verbesserungen.

Offenheit versus proprietäre Steuerungstechnik

Sie erwähnten die proprietäre Entwicklung. Fanuc gilt ja eher als verschlossener Roboterhersteller, während andere ihren Partnern viel offener Zugang zu ihren Steuerungen erlauben.

Man sollte das unterscheiden. Unsere Kernentwicklung wird weiter inhouse stattfinden. Das garantiert, dass wir volle Durchgriffsmöglichkeiten haben und auch den bestmöglichen Support für unsere Kunden weltweit garantieren können.

Die Kooperation mit verschiedenen anderen Playern wird auch ausgebaut werden. Wir werden immer Lösungen anbieten, die es ermöglichen, unsere Technologie, unsere Komponenten in größeren Netzwerken, in größeren Clustern entsprechend der geforderten technologischen Rahmenbedingungen einzusetzen.

Das bedingt, dass wir weitere Schnittstellen, zum Beispiel spezielle APIs oder das zuvor genannte ROS-Interface, schaffen werden. Damit ermöglichen wir es, Daten über sichere Wege auszutauschen und dem Kunden die optimale Nutzung der Komponenten zu ermöglichen. Wir unterscheiden da ganz klar, an welcher Stelle wir von unserer eigenen Kernentwicklung rausgehen und Partnerschaften eingehen, um deren Produkte zu nutzen.

Können Sie bitte ein Beispiel nennen?

Nehmen wir das Thema strukturierter Text: Das heißt, im SPS-Bereich kooperieren wir mit Codesys. Da sind es dann Third-Party-Anbieter, die uns entsprechend komplementär ergänzen.

Ein wichtiges Schlagwort ist aktuell die bereits erwähnte Cybersicherheit und der EU-Cyber-Resilience-Act, der ja auch die Robotik beschäftigt. Aber noch ist nicht ganz klar, wo sich das hin entwickelt. Wie geht man damit um?

Das stimmt, dass noch nicht ganz klar ist, was noch alles kommt. Aber eins ist definitiv klar: nämlich der Anspruch. Der Endkunde hat den berechtigten Anspruch, dass Daten, die auf unseren Komponenten generiert werden, im Kundennetzwerk gesichert verteilt werden. Dem müssen wir uns stellen. Dazu leisten wir einen Beitrag, indem wir Kommunikationsprotokolle zur Verfügung stellen, die dem gerecht werden. Die erfüllen beispielsweise die Forderungen der Verschlüsselung entsprechend dem Stand der Technik. Das gewährleisten wir mit der neuen Steuerung – und belegen dies durch die Zertifizierung nach IEC 62443-4-1 und 4-2.

Fanuc verfolgt beim KI-Einsatz zwei Richtungen

Ein wichtiger Punkt im Zusammenhang mit intelligenter Robotik ist auch die Frage: Wie beziehe ich die KI dazu ein? Wie lautet die Antwort von Fanuc?

Das ist ein großes Diskussionsfeld. Für mich gibt es da zwei Stoßrichtungen. Das eine ist natürlich, eigene KI-basierte Werkzeuge zu entwickeln und den Kunden nutzbar zur Verfügung zu stellen. Der zweite Weg ist es, Daten zur Verfügung zu stellen, damit übergeordnete Werkzeuge, die KI-Technologien auch nutzen, diese Daten verwenden können. Beide Wege verfolgen wir ja.

Wie sieht das im ersten Fall konkret aus?

Bei der Eigenentwicklung von KI ist es wichtig, applikationsbezogene Lösungen zu haben. Das ist bei uns im Bereich Bin Picking – also dem Griff in die Kiste – der Fall. Hier forcieren wir das Thema KI weiter. Das machen wir mit unserem neuen Industrie-PC, den wir auch auf unserer Hausmesse zeigen.

Beim Open House zeigen wir dazu eine neue Software für die nächste Generation des Bin Picking. Mit der kommen wir dem Ziel der 100 %igen Leerung des Behältnisses näher. Ich sage bewusst näher, weil ich glaube, die Lösung zu 100 % lässt sich nicht ohne Weiteres umsetzten. Auf alle Fälle wollen wir das dem Kunden möglichst weitgehend vereinfachen.

Griff in die Kiste und Bahnplanung soll weiter verbessert werden

Der Griff in die Kiste ist für die Robotik doch inzwischen ein altes Thema.

Dieses Feature oder dieses Produkt haben wir ja auch schon seit vielen Jahren im Markt. Wir erwarten aber, dass es durch die Verbesserungen noch mehr eingesetzt werden wird.

Ein anderes Beispiel ist die autogenerierte Bahnplanung. Das heißt, wir zeigen eine Applikation, wo allein CAD-Daten die Basis sind. Der Roboter übernimmt die Daten und generiert dann anhand einer definierten Pick- und einer definierten Place-Position automatisch den optimalen Bewegungspfad. Das machen wir auch unter Berücksichtigung von Raumhindernissen. Das sind Lösungen, die wir im Rahmen unserer Auto-Path-Planning-Function zeigen werden.

Gerade beim Bin Picking gibt es auch viele Anbieter von Bildverarbeitungslösungen, die entsprechende Lösungen und eigene Plattformen für die Robotik entwickeln. Wie differenzieren Sie sich als Roboterhersteller zu den anderen?

Dadurch, dass das Feld inzwischen so groß ist, fokussieren wir uns auf bestimmte Anwendungsbereiche, zum Beispiel das Erkennen von Objekten. Wir führen das auch konsequent weiter als proprietäres Produkt in unserem Roboter, weil wir es als eine gute, komplementäre Ergänzung zu unserer Robotik sehen.

Was wir aber nicht vorhaben, ist, dass wir unser System so weit ertüchtigen, dass es in Zukunft auch andere Aufgaben in der Breite übernehmen kann. Oberflächeninspektion und Ähnliches sind nicht unser Ziel. Aber in dem Bereich, wo wir unser System bisher im Einsatz haben, möchten wir es noch besser machen. Und das ist der nächste Evolutionsschritt. Mit unserem IPC und diesen KI-Anwendungen im Hintergrund wollen wir diese Applikation noch zugänglicher und stabiler machen.

Mit dem ZDT-Konzept Stillstände von Robotern vermeiden

Ich hatte Sie bei den KI-Anwendungen unterbrochen. Gab es noch etwas, was Sie ergänzen wollten?

Ja, das ist der zweite Strang, das Thema Daten. Wir haben dafür natürlich auch eigene Produkte wie unser ZDT als IoT-Produkt. ZDT steht dabei für Zero Down Time. Das Produkt soll den Kunden in die Lage versetzen, ungeplante Produktionsstillstände zu vermeiden. Unsere Roboter überwachen sich dazu und wir können unserem Kunden mit einer verlässlichen Vorhersage signalisieren, wann er aktiv werden muss, um keinen Stillstand zu produzieren.

Parallel dazu stellen wir Schnittstellen zur Verfügung und ermöglichen den Kunden, wenn gewünscht, auch Zugriff auf diese Daten. Sie können diese dann mit den eigenen Lösungen verarbeiten. Auch da geht es dann um die sichere Übertragung. Denn keiner möchte, dass die Daten von unautorisierten Dritten abgegriffen werden können.

Das heben wir auch mit der neuen Steuerung R-50iA auf, die jetzt nächsthöhere Stufe. Die Zuverlässigkeit und vor allem die Geschwindigkeit sind dabei entscheidende Themen für uns.

Fanuc will als Netzwerker den Mittelstand besser abholen

Gerade im Mittelstand gibt es einen sehr unterschiedlichen Stand bei der digitalen Transformation und jetzt kommt auch noch KI hinzu. Manche fühlen sich da überfordert. Wie reagieren Sie darauf?

Das ist ein ganz wichtiges Thema und deswegen sehen wir uns hier in erster Linie als Netzwerker und in zweiter Linie als Lösungsanbieter.

Warum diese Reihenfolge? Das Thema KI ist so groß, dass es bei vielen Kunden sicherlich erst mal Ängste hervorruft, die es aus dem Weg zu räumen gilt. Hier ist es so: KI ist zwar ein neues Werkzeug, was neue Möglichkeiten schafft, aber das bringt zum Teil einen hohen Aufwand mit sich, sobald man sich in der Tiefe damit beschäftigt.

Da unterstützen wir unsere Kunden abhängig von der Aufgabenstellung, die an uns herangetragen wird. Wo wir keine eigene Lösung haben, aber ein Teil der Lösung sein können, bringen wir die nötigen Partner zusammen, die diese Lösung umsetzen können. Mit unseren Komponenten und über die vorher schon genannten Schnittstellen unterstützen wir dann die Umsetzung einer KI-Integration.

KI-Unterstützung auch für CNC-Technik und Werkzeugmaschinen

Bisher haben wir uns hauptsächlich über die Robotik unterhalten. Aber Fanuc ist ja auch im Bereich der CNC-Technik und Lösungen für Werkzeugmaschinen tätig. Wie sieht es dort mit der KI-Unterstützung aus?

Da geht es in erster Linie um Effizienzsteigerungen. Natürlich ist auch da die Datenverarbeitung ein Thema, z. B. im Sinne von präventiver Wartung, aber auch zum Generieren von neuen Datenmodellen oder datenbasierten Geschäftsmodellen.

Mit Blick auf die unmittelbare praktische Umsetzung ist es für uns wichtig, bestimmte Features besser nutzbar zu machen. Mit unserem Servo-Tuning haben wir z. B. ein Werkzeug, was es ermöglicht, dass sich die Maschine selbst optimiert. Das haben wir verbessert mit der neuen Steuerung FS-500iA und werden das auch weiter vorantreiben.

Ein anderes Thema ist die Reduzierung der Inbetriebnahmezeiten und die Minimierung von Hochlaufzeiten. Wir versetzen damit die kalte Maschine in die Lage, genauso gute Teile zu produzieren wie die warmgelaufene Maschine.

Dafür sind Werkzeuge notwendig, die es schaffen, über bestimmte Algorithmen die verschiedenen Funktionselemente einer Maschine so zu optimieren. Ziel ist, dass die Maschine unter jeder Arbeitsbedingung das gewünschte Ergebnis im Sinne der Qualität und der Präzision erreichen kann.

Wie muss ich mir das praktisch vorstellen?

Im Prinzip machen wir das durch die Korrelation zwischen Maschinenmodell und real gemessenen Informationen aus der Maschine. Zu jedem Zeitpunkt leiten wir das zur Optimierung von bestimmten Funktionsparametern in der Steuerung weiter. Dabei helfen uns die jahrzehntelangen Erfahrungen mit den Maschinen.

Durch den verstärkten Einsatz von KI-Werkzeugen können wir nun aber die Unmengen an Daten verarbeiten. Die Daten, die dabei entstehen oder mittlerweile entstanden sind, können wir damit so einsetzen, dass wir das Leistungsversprechen „Qualität ab dem ersten Bauteil“ umsetzen können.

So sollen Energie- und Ressourceneffizienz weiter verbessert werden

Ist neben den vielen neuen Themen aus Ihrer Sicht für die Industrie aktuell sonst noch etwas wichtig?

Wir haben die Energie- und Ressourceneffizienz noch nicht angesprochen. Fanuc garantiert seinen Kunden schon lange, dass sie Produkte, die bereits im Feld sind, so lange nutzen können, wie sie es möchten, indem Fanuc den Service und die Versorgung mit Ersatzteilen sicherstellt. Das wollen wir auch fortsetzen. Hier leisten wir einen wichtigen Beitrag zur Reduzierung des CO2-Fußabdruckes.

Mit unserer neuen Steuerungsplattform FS-500iA und der dahinter hängenden Antriebstechnologie, die auch ein Upgrade bekommen hat, werden wir in der Lage sein, im Schnitt über 10 % an eingesetzter elektrischer Energie zu sparen – beim gleichen Bearbeitungsergebnis.

Sie erreichen die höhere Energieeffizienz also nicht allein über die Steuerung, sondern in Kombination mit der neuen Antriebstechnik?

Ja, es gibt neue Motoren und Servoverstärker. Neue Hardware ist immer wichtig. Das gilt für jede Optimierung, auch unter dem Einsatz von KI. Deshalb wird die Hardware von uns ebenfalls kontinuierlich verbessert.

Inwiefern sind dabei Gleichstromnetze für Sie ein Thema, wie sie beispielsweise von der Initiative DC-Industry vorangetrieben wurden. Gerade in der Robotik gibt es noch Potenziale zur Rekuperation von Energie.

Im Bereich der Robotertechnik ist es bisher vielleicht weniger präsent gewesen, aber wir unterstützen das schon seit Jahrzehnten. Das kommt bei uns bisher insbesondere im Werkzeugmaschinenbereich zur Anwendung.

Wir wissen durch unsere Tests, welchen Vorteil Gleichstromnetze tatsächlich bringen und können DC-Projekte unterstützen. Allerdings habe ich den Eindruck, dass es dafür noch an notwendigen Komponenten mangelt. Die Lieferanten sind einfach noch nicht so weit vorangeschritten. Das ist der einzige Hemmschuh, um das Thema DC weiter auszurollen. Wir sind bereit und auch in einigen Initiativen dabei. Jetzt warten wir auf den Startschuss. Der muss von anderen kommen.

Für die lange Pflege ihrer alten Roboter werden sie von anderen Marktteilnehmern belächelt. Im Rennen um die innovativsten Lösungen erscheint das etwas aus der Zeit gefallen. Warum halten Sie daran fest?

Es gehört zu unserer japanischen Philosophie, Verschwendung zu vermeiden. Aber das wird aus meiner Sicht auch für die Anwender immer wichtiger. Wir haben schon immer und werden weiter unsere Kunden unterstützen, die Fanuc-Produkte auch in einem zweiten oder dritten Produktionszyklus einsetzen wollen. Die Entscheidung dafür liegt bei unseren Kunden und wir stehen als verlässlicher Partner bereit. Das Gleiche gilt für die CO2-Bilanzen. Am Ende freuen wir uns, wenn unsere Kunden lächeln können, weil ihre Produktion wettbewerbsfähig läuft.

Ein Beitrag von: