Können Roboter in Zukunft Kabelbäume bauen?

Kabelbäume automatisiert fertigen? Roboter könnten die Produktion revolutionieren. Doch warum ist diese Aufgabe so anspruchsvoll?

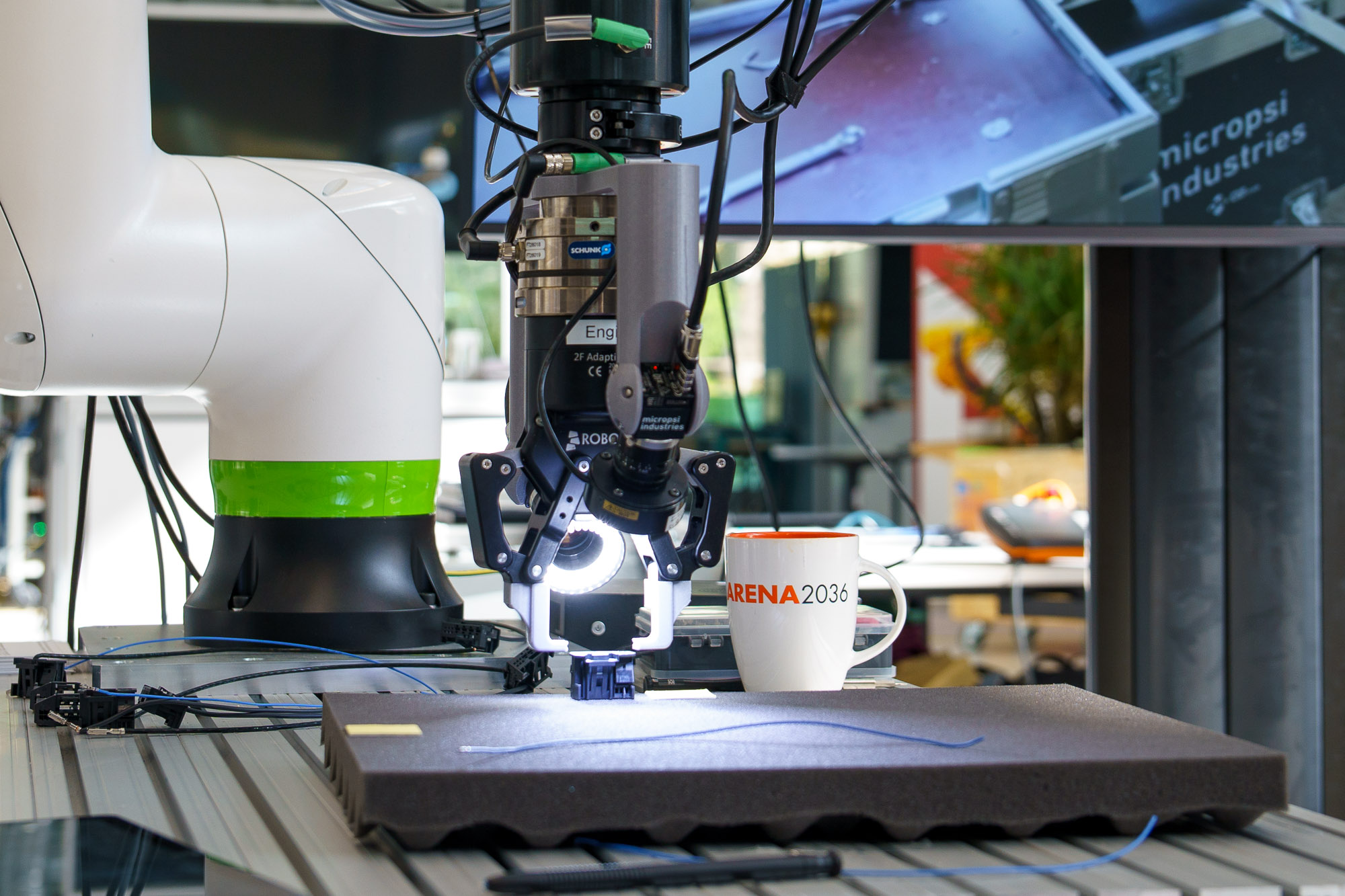

Kameras sind für den zuverlässigen Umgang mit biegeschlaffen Kabeln unerlässlich. Am Forschungscampus Arena2036 in Stuttgart wird u. a. das Verlegen von Leitungssätzen (Kabelbäumen) per Roboter optimiert.

Foto: ARENA2036

Inhaltsverzeichnis

- Roboter bauen Kabelbäume: Automatisierung gibt es hauptsächlich in der Vorkonfektion

- Automobilhersteller haben Qualitätsanforderungen an Kabelbäume erhöht

- Roboter bauen Kabelbäume: Erkenntnisse vom Leitungssatz-Wettbewerb 2024

- Große Resonanz bei der ersten Robotik Challenge

- Roboter bauen Kabelbäume: Neuer Wettbewerb für die Kabelbaummontage wird anspruchsvoller

- Arbeit am Kabelbaum läuft neben dem Tagesgeschäft

Kann man die Montage von komplexen Kabelbäumen automatisieren? Mit der Frage befasst sich der Forschungscampus Arena2036 in Stuttgart-Vaihingen, der sich im Rahmen des öffentlich geförderten Projekts „Transformations-Hub Leitungssatz“ als Impulsgeber für die Branche versteht, die Kabelbäume herstellt. Bereits im April dieses Jahres gab es dafür eine Robotik Challenge und nun ist bereits eine weitere für 2025 im Gange. Denn: Die manuelle Fertigung der Leitungssätze, die in den sogenannten „Best Cost Countries“ wie Ukraine, Tunesien oder Rumänien stattfindet, stößt an ihre Grenzen. Die Logistikkette selbst ist anfällig für Störungen. Hinzu kommen die komplexen Fertigungsaufgaben, für die Arbeitskräfte eingelernt werden müssen. Bemerkenswert ist: Bis zu 80 % Handarbeit steckt in den Leitungssätzen.

Roboter bauen Kabelbäume: Automatisierung gibt es hauptsächlich in der Vorkonfektion

Bislang ist nur ein kleiner Teil der Leitungssatzproduktion automatisiert. Leistungsfähige und technisch ausgefeilte Maschinen findet man vor allem in der Vorkonfektion, in der Leitungen geschnitten, abisoliert und gecrimpt werden. Anschließend wird konfektioniert und der Leitungssatz jeweils an die Kunden angepasst. Die Endmontage erfolgt vollständig manuell auf sogenannten Kabelformbrettern, wo alle elektrischen Komponenten, meistens Stecksysteme, miteinander verbunden werden.

Die Formbretter selbst können je nach Größe des Fahrzeugs bis zu 8 m lang sein. Sie werden mit einer auf die Prozesse abgestimmten Geschwindigkeit bewegt, bei der die Werkerinnen und Werker ein paar Meter mitlaufen und die Komponenten montieren können. Am Ende wird der Kabelbaum vom Brett heruntergenommen, danach folgt ein Test, bei dem alle Steckkontakte auf die richtige Bestückung und die Leitungen auf ihre korrekte Funktion geprüft werden.

Das bedeutet also viel Handarbeit und findet deshalb im Ausland statt. Derzeit wachsen jedoch auch in den Herstellungsländern die Kosten für Lohn, Energie und Logistik außergewöhnlich an. Gefragt sind also Lösungen für die Prozesskette, die sich maschinentechnisch umsetzen lassen. Und nicht nur das: Neue Produktionskonzepte müssen her.

Automobilhersteller haben Qualitätsanforderungen an Kabelbäume erhöht

Denn: Die Qualitätsanforderungen sind gestiegen, Ansprüche an die funktionale Sicherheit ebenso. Und letztlich werden die Automobilhersteller an ihrem CO2-Footprint gemessen. Alles Gründe, die Automatisierung sowie den Datenaustausch voranzutreiben.

Für den Datenaustausch biete sich der digitale Zwilling an, meint Wolf Rumpelt, der Initiator des ersten Wettbewerbs vom April 2024. „Das hätte mehrere Vorteile etwa für die Leitungssatzproduktion, wenn Konstruktionsdaten etwa in die Maschinensteuerung direkt einfließen. Man könnte den digitalen Zwilling initial mit Steckerdaten und Geometriedaten befüllen. Oder könnte über ein Kraft-Weg-Diagramm ermitteln, ob ein Stecker korrekt gesteckt wurde“, führt Rumpelt aus. Das schafft die manuelle Fertigung nicht.

„Der Leitungssatz in der aktuellen Ausprägung ist nicht automatisiert herstellbar“, weiß Rumpelt. Daher muss die Automatisierung des Leitungssatzes neu gedacht werden. Es geht darum, sowohl auf der Komponentenseite als auch von der Prozessseite her innovative Ideen anzustoßen.

Bei der ersten Robotik Challenge im April 2024 ging es darum, eine Teilaufgabe aus der Leitungssatzproduktion zu automatisieren, die von der Arena2036 zusammen mit Experten aus der Branche definiert wurde. Ein Buchsengehäuse sollte gegriffen und in eine Vorrichtung gesteckt werden. Anschließend wurden die gecrimpten Leitungen in der Steckerkammer verrastet. Die größte Schwierigkeit für die Automatisierung: die Kabel unterschiedlicher Stärke, die so biegsam sind, dass ihre Handhabung hinsichtlich der Lage, Orientierung und Ausrichtung nicht vorhersehbar ist. Fachleute sprechen in dem Fall von biegeschlaffen Teilen.

Roboter bauen Kabelbäume: Erkenntnisse vom Leitungssatz-Wettbewerb 2024

Alle Teilnehmenden nutzten beispielsweise Kameras und setzten teilweise sogar künstliche Intelligenz ein. Es gab vier Preisträger in vier Kategorien: Celios gewann die Challenge in der Kategorie Technologie, Micropsi Industries für die Innovation, weil das Unternehmen eine leistungsfähige KI einsetzte. Die Technische Hochschule Würzburg-Schweinfurt (THWS) gewann den Award für Robustheit, wobei jeder der Studenten und Studentinnen auf sein Spezialgebiet fokussiert war. „Einer war für den Greifer zuständig, der nächste für die Kraft-Momenten-Sensoren, der dritte für die KI, der vierte für die Kamera“, erinnert sich Wolf Rumpelt, der die erste Challenge verantwortete. „Das hat uns beeindruckt“, fügt er an.

Das junge Unternehmen Artiminds Robotics GmbH aus Karlsruhe hatte die Auszeichnung in der Kategorie Wirtschaftlichkeit gewonnen. Das Team hatte beim Lösen der Aufgabe den Fokus am deutlichsten auf die Prozessgeschwindigkeit gelegt. Ein wichtiger Einflussfaktor für die Industrialisierung in der Praxis. Das Unternehmen ist ursprünglich eine Ausgründung aus dem Karlsruher Institut für Technologie (KIT) und entwickelt herstellerunabhängig Roboterprozesse für Kunden. Ihre Roboter können sehen, was sie greifen, und per Kraft-Momenten-Sensorik auch fühlen.

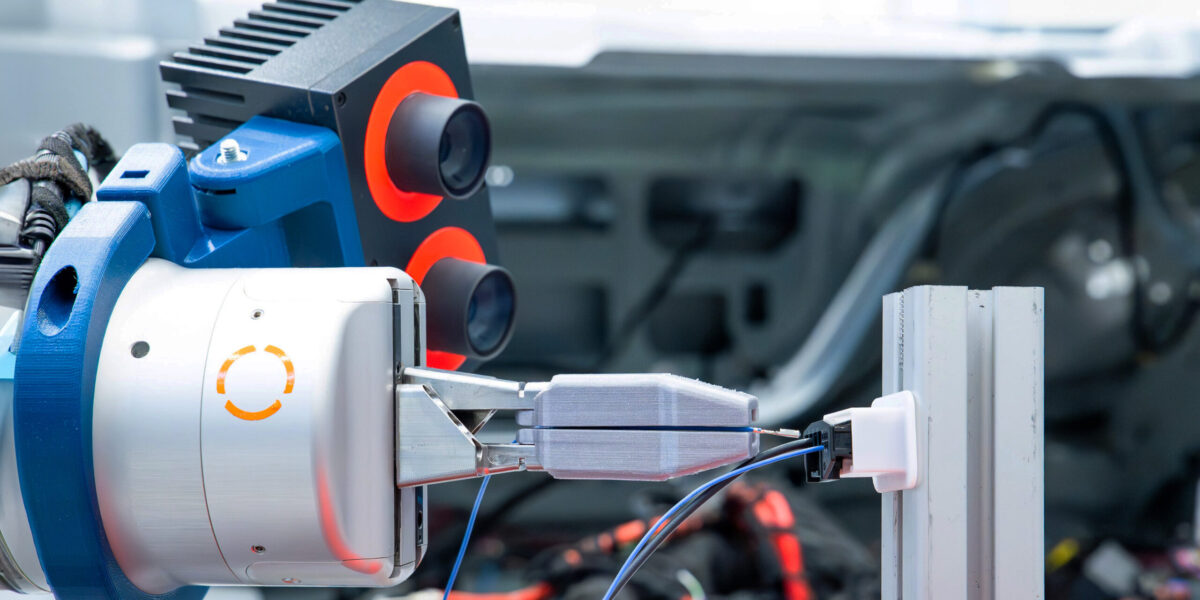

Erkennen und Greifen von Kabeln: Das Team von Micropsi Industries überzeugte bei der Robotik Challenge 2024 mit einer KI-unterstützten Lösung.

Foto: ARENA2036

Der Gründer von Micropsi Industries, Ronnie Vuine, meint auf Nachfrage von VDI nachrichten, dass die Aufgabe ohne KI-Anteil nicht lösbar wäre. Er verweist auf die Biegeschlaffheit der Kabel. Vuines KI ist ein neuronales Netz. „Mit einer spezialisierten Architektur“, ergänzt er. Zum Trainieren wird der Roboter anfangs durch sämtliche Bewegungen geführt. „Wir zeigen ihm etwa eine halbe Stunde lang Bewegungen und der Roboter schaut mit seiner Kamera zu“, beschreibt Vuine den Vorgang. Damit erzeugt das Micropsi-Team eine Art Bewegungsintuition, die der Roboter in Echtzeit umsetzt.

Große Resonanz bei der ersten Robotik Challenge

„Bei der Präsentation hatten wir an die 200 Teilnehmer vor Ort und acht Demonstratoren. Den Erfolg möchten wir wiederholen“, sagt Wolf Rumpelt. Die Resonanz aus der Branche war groß. „Leistungsstarke Bildauswertung mit 3D-Aufnahmen in hoher Auflösung ist so ein Beispiel. Damit eröffnen sich Chancen, flexibel auf sich ändernde Rahmenbedingungen zu reagieren“, ist er überzeugt.

Und dennoch ist die Endmontage komplett unautomatisiert. Auch beim sogenannten Routing wird der Leitungssatz per Hand in Gabeln oder eine andere Halterung eingespannt. „Man muss die komplette Leitungssatzarchitektur überarbeiten, damit ein vollständiger Hauptleitungssatz vom Roboter herstellbar ist“, macht Rumpelt die Problematik deutlich. Seiner Meinung nach ist es notwendig, über das Auftrennen des Leitungssatzes in Richtung Modularisierung nachzudenken. „Hinter verschlossenen Türen arbeiten die OEMs und die Konfektionäre bereits sehr intensiv an entsprechenden Konzepten“, meint Rumpelt.

Roboter bauen Kabelbäume: Neuer Wettbewerb für die Kabelbaummontage wird anspruchsvoller

Fest steht: Der neue Wettbewerb, der im November startete, wird anspruchsvoller als der erste. Es geht darum, die Montageprozesskette mit serienreifen Komponenten des Leitungssatzes zu realisieren. „Wegen der Biegeschlaffheit der Leitungen werden die Teilnehmer der neuen Runde um intelligente Sensor-, Aktor- und Handlingkonzepte nicht herumkommen“, betont Robert Süß-Wolf, der als Forschungskoordinator die neue Challenge leitet.

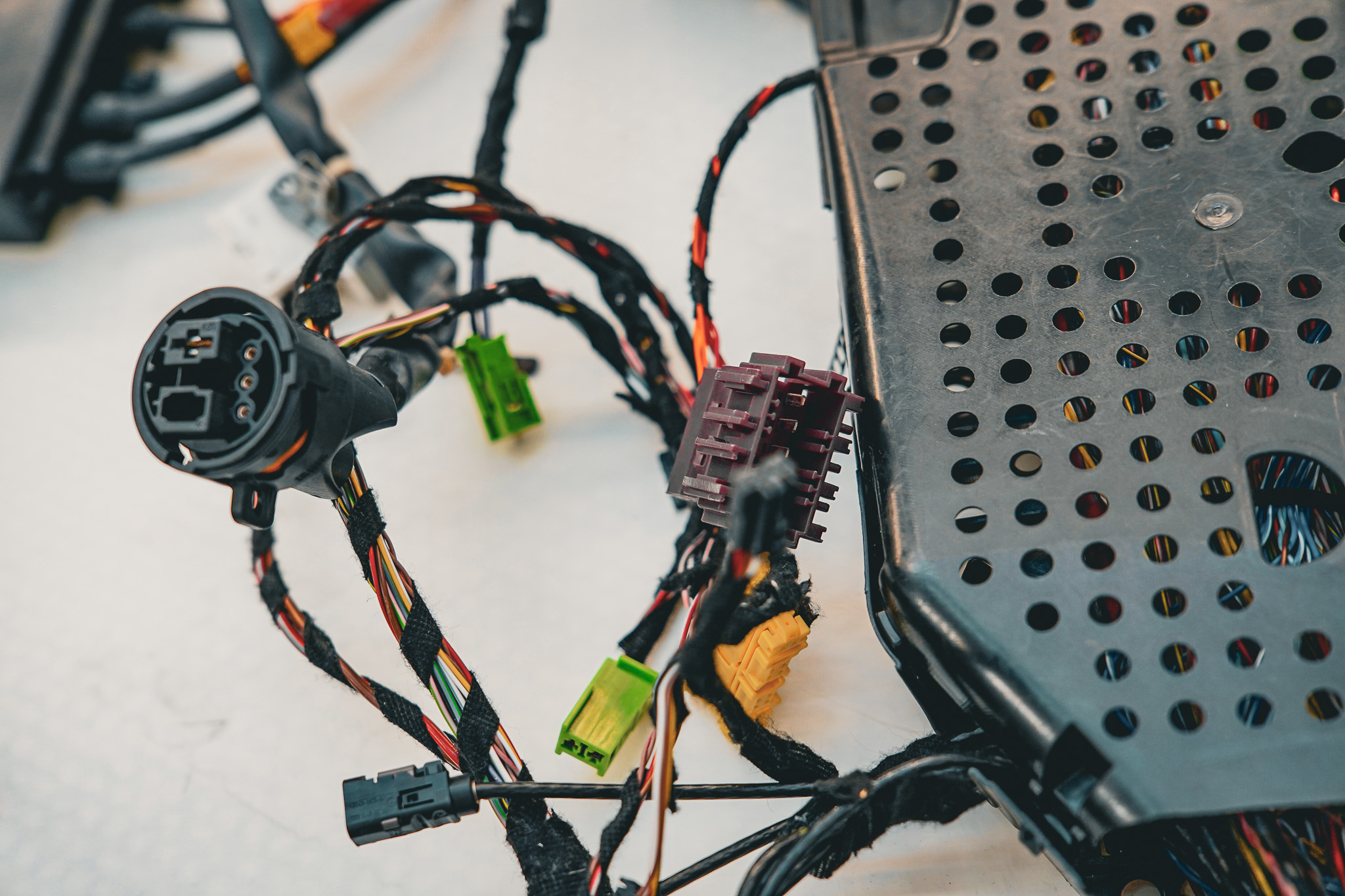

Aus vielen dünnen Kabeln werden an manchen Stellen des Leitungssatzes dicke Kabelstränge.

Foto: ARENA2036

Der Leitungssatz, der für die Challenge hergestellt werden soll, ist ein kleines Modul aus vier Steckern, die in ein Umgehäuse gesteckt werden. Darunter befindet sich ein Nanostecker. Dort sollen drei Leitungen mit einem Leitungsquerschnitt von 0,13 mm² verbaut werden. Diese werden üblicherweise verwendet, um in engen Bauräumen trotzdem noch viele Leitungen unterzubringen. Die anderen Leitungen haben größere Querschnitte. Insgesamt sind zehn Steckvorgänge notwendig.

Zuerst müssen die Leitungen gegriffen und ausgerichtet werden. Das Orientieren und Ausrichten soll mit Kamerasensoren passieren. „In der Ursprungschallenge musste nur ein Kontaktteil in die Steckerkammern geschoben werden. Bei der neuen sollen Leitungen mit zwei Kontaktteilen an den Enden in vorgegebene Steckerkammern von unterschiedlichen Steckern montiert werden“, ergänzt Rumpelt.

Außerdem: Normalerweise fallen gecrimpte Leitungen in schneller Folge aus einer Schneidmaschine heraus in eine Ablagewanne. Die Kabel werden dort per Hand herausgegriffen und gebündelt. „Wir gehen davon aus, dass das nicht die optimale Bereitstellungsform für einen Roboter ist“, meint Süß-Wolf. „Dafür werden Handhabungsgeräte für eine prozessorientierte Bereitstellung der gecrimpten Leitungen entwickelt werden müssen.“ Die Taktzeit spielt wieder eine große Rolle für die Bewertung der Ergebnisse.

Arbeit am Kabelbaum läuft neben dem Tagesgeschäft

Angesichts der diesmal zu lösenden Herausforderungen haben die Teilnehmenden für die Robotik Challenge 2025 einen Monat mehr Zeit. Öffentlich vorgestellt werden sollen die Ergebnisse erst im April 2025. Der Grund dafür ist, dass sie rechtzeitig ihre Kapazitäten planen können. Denn das Tagesgeschäft läuft weiter, es wird wohl keines der Unternehmen vier Monate an der Aufgabe kontinuierlich arbeiten können. „Wir sind uns bewusst, dass wir in dieser Hinsicht viel verlangen. Wir bieten jedoch den Zugang zur Branche, was das Challenge-Format für die Unternehmen interessant machen kann“, merkt Rumpelt an.

Die Arena2036 hofft, dass im Anschluss an die Robotik Challenge Vertiefungsprojekte oder kleine Umsetzungsprojekte zwischen Konfektionären und den Teilnehmern stattfinden. „Anschubprojekte initiieren ist unsere Aufgabe als Transformationshub. Dann hätten wir mit der Durchführung der Robotik Challenge unser gestecktes Ziel erreicht“, sagt der Forschungskoordinator zum Schluss.

Ein Beitrag von: