Prozessindustrie in der Innovationszwickmühle

Einerseits bieten Technologien aus dem Büroumfeld wie WLAN und Ethernet der Prozessindustrie zahlreiche neue Funktionalitäten. Andererseits ist die Zuverlässigkeit der Anlagen in der Branche oberstes Gebot, was Innovationssprünge hemmt. Auf der Namur-Hauptversammlung sorgte dies vorige Woche für Diskussionen, die vom 22. bis 24. November auf der SPS/IPC/Drives fortgesetzt werden dürften.

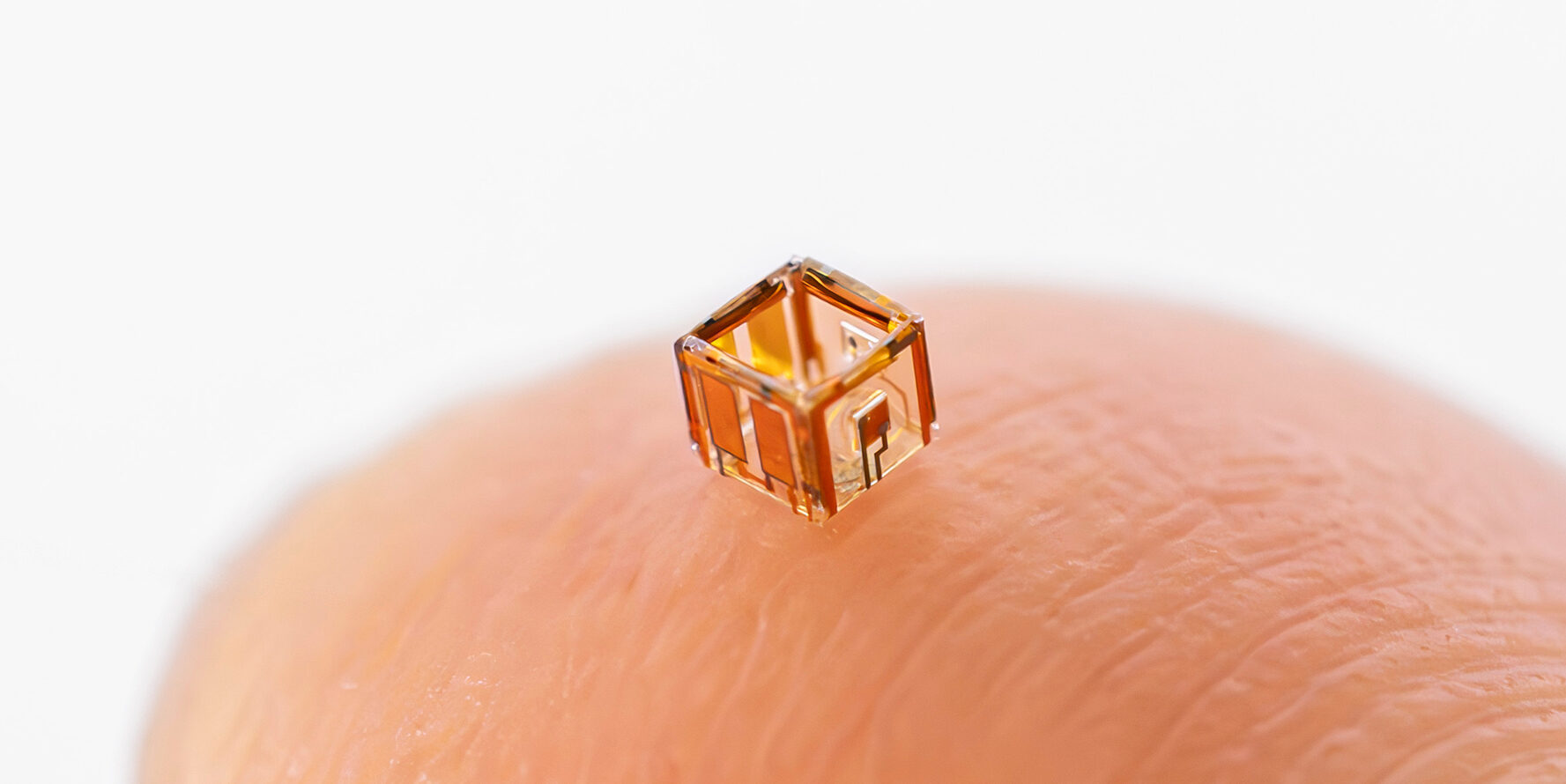

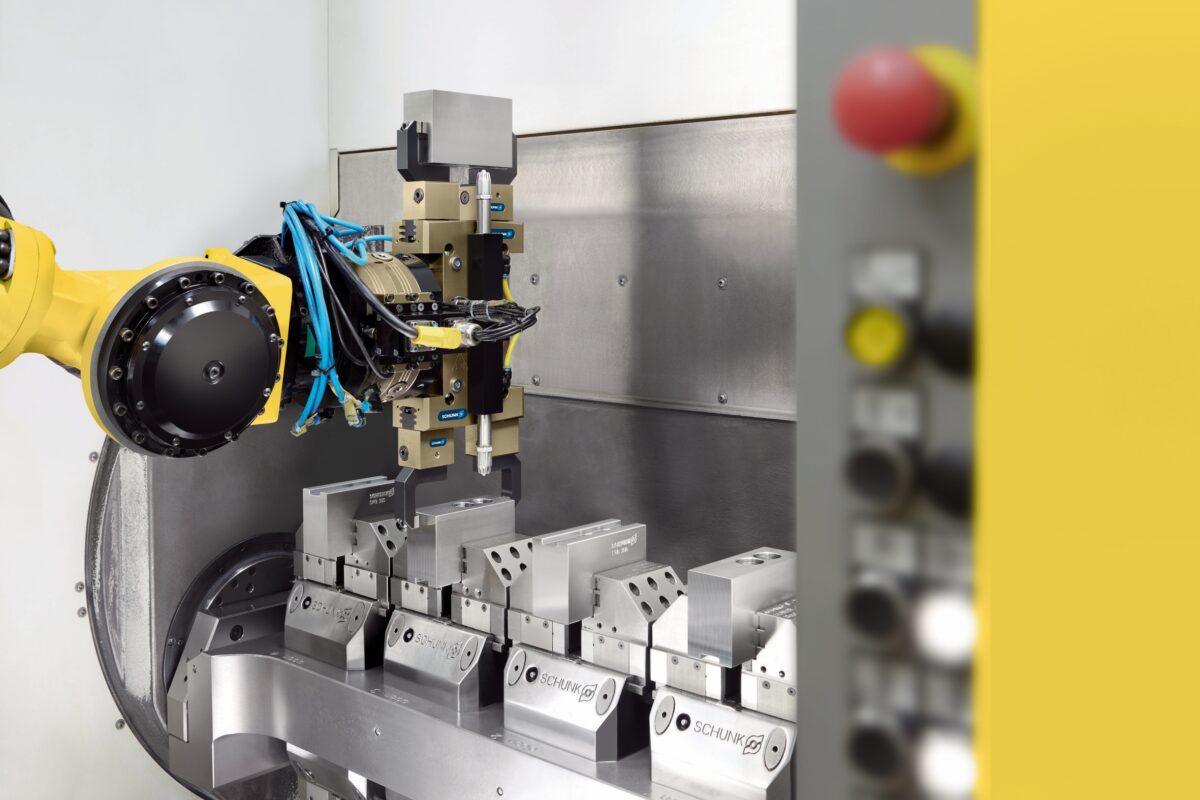

Je nach Werkstück, Losgröße, Fertigungsprozess und Maschine stehen Anwendern unterschiedliche Arten der automatisierten Maschinenbeladung zur Auswahl – von einfachen Einstiegs- bis zu High-End-Lösungen.

Foto: Schunk SE & Co. KG

Zwar sind die Kosten für Prozessleitsysteme insgesamt gesunken, aber die absoluten Zahlen sollten mit Vorsicht genossen werden, wie Ulrich Schlagowski, Bayer Technology Services (BTS), am 10. November auf der 74. Hauptsitzung der Namur (Interessengemeinschaft Automatisierungstechnik in der Prozessindustrie) in Bad Neuenahr erklärte. Zwar konnten die Kosten für die Hardware reduziert und die Zahl der Arbeitskräfte gesenkt werden, gleichzeitig ist aber die Anwendersoftware ungleich komplexer geworden und es ist eine höhere Qualifikation der Anlagenfahrer nötig, wie der BTS-Prozessleittechnikexperte feststellte. Denn heute müssten die Ingenieure mit Netzwerkadministratoren und Systemspezialisten zusammenarbeiten, um eine Anlage zu fahren.

Es ist also durchaus verständlich, dass so mancher Automatisierungsverantwortliche lieber auf vertraute Lösungen setzt und Innovationen vermeidet. Angesichts verkürzter Inbetriebnahmezeiten von Prozessanlagen, innerhalb derer die Automatisierungstechnik lediglich einen Anteil von 10 % bis 15 % der Gesamtkosten einnimmt, ist der konservative Weg vielleicht zugleich der pragmatischere. Doch wie muss ein Leitsystem beschaffen sein, das sowohl zuverlässig arbeitet, eine entsprechend hohe Regelgüte besitzt und trotzdem Raum lässt für die beschriebenen innovativen Ansätze?

Prozessindustrie: ABB Vorstand sieht Lösung in Prozessleitsystem mit „gehärtetem Kern“

Für Peter Terwiesch, Vorstandsvorsitzender der ABB Deutschland und Europa, liegt die Lösung in einem Prozessleitsystem mit „gehärtetem Kern“. Dieses verfügt über klassische Eigenschaften, wie Zuverlässigkeit, Sicherheit, Vorhersagbarkeit und Echtzeitfähigkeit. Über rückwirkungsfreie Schnittstellen könnten dann sowohl die gewohnte Bedienumgebung, aber auch erweiterte und innovative Funktionalitäten angeschlossen werden.

Und davon gibt es eine ganze Menge. Ein Beispiel ist laut Terwiesch die Virtualisierung, um Kosten für die Hardware einzusparen oder die Optimierung von Alarmkonzepten im laufenden Betrieb für ein integratives Alarmmanagement. „Neue Optimierungsmöglichkeiten, etwa mithilfe von APC – Advanced Process Control – sorgen nicht nur für eine höhere Ausbeute, sondern auch dafür, dass die Varianz im Prozess drastisch sinkt“, nannte der Vorstandsvorsitzende von ABB Deutschland und Europa als ein weiteres Beispiel. Innovative Ansätze seien zudem unerlässlich, wenn es um das Thema Energieeffizienz geht.

So birgt nach Aussage von Terwiesch ein gemeinsames Vorgehen beim Engineering von Energieverteilung und Automatisierung ein erhebliches Verbesserungspotenzial. „Ein integrierter Ansatz sorgt für höhere Produktivität, Optimierung der Energiekosten und verringerte Wartungskosten“, so seine Erfahrung. Beispiele aus der Öl-/Gasindustrie zeigten, dass hier Investitionseinsparungen von mehr als 20 % möglich sind.

Prozessindustrie: BASF spart durch Außentemperaturregelung mehr als 80 % Energie

Zwar werden in der Chemieindustrie die großen Potenziale über eine Optimierung der Wärmeströme gehoben, die Regelungstechnik bietet jedoch eine Vielzahl an weiteren interessanten Ansätzen, wie auf der Namur-Hauptsitzung deutlich wurde. Dazu gehörte etwa der Einsatz einer CO2-Sonde in Abgasverbrennungsanlagen statt einer Temperaturregelung. Damit ist eine automatische Absenkung des Temperatursollwertes möglich, womit der Erdgasbedarf um 10 % sinkt. Durch den Einsatz von Frequenzumformern statt eines Regelventils könnten Anwender nicht nur die Regelgüte verbessern, sondern häufig auch 20 % bis 30 % der Betriebskosten sparen. Und bei der BASF wurde mit einer Außentemperaturregelung statt des bis dahin üblichen elektrischen Frostschutzes im Vergleich eine Energieeinsparung von mehr als 80 % erreicht.

Angesichts dieser Beispiele stellte sich für Wilhelm Otten nicht mehr die Frage Pragmatismus oder Innovation? „Wir brauchen mehr Innovatoren, um die Potenziale für solche Energieeffizienzmaßnahmen mithilfe der Prozessleittechnik zu heben“, so das Fazit des Namur-Vorsitzenden.

Ein Beitrag von: