Teamwork von Mensch und Maschine in der Fabrik der Zukunft

Die Mensch-Roboter-Kollaboration (MRK) ist ein Megathema auf der diesjährigen Hannover Messe. Alle namhaften Roboter-Hersteller sind auf der Messe und zeigen ihre neuesten Erfindungen. Kuka hat den ersten MRK-fähigen Roboter in Serie gefertigt. Und Festo zeigt einen selbstlernenden Arbeitsplatz.

Auf der Hannover Messe vom 23. bis 27. April 2018 ist neben der künstlichen Intelligenz (KI) auch die Mensch-Roboter-Kollaboration (MRK) ein Megathema. Kein Wunder: Nur wenn die Roboter filigran und hoch sensitiv sind, können Mensch und Roboter ohne trennenden Sicherheitszaun zusammen arbeiten. Die Idee hinter der MRK: Der Roboter ersetzt nicht den Menschen, vielmehr assistiert er ihm an einem gemeinsamen Arbeitsplatz. Der sensitive Roboter kann dem Menschen belastende Arbeiten wie das Über-Kopf-Arbeiten abnehmen und das Heben schwerer Lasten übernehmen. Die Einführung der MRK in die industrielle Produktion ist der entscheidende Schritt hin zur Fabrik der Zukunft.

Deshalb sind auf der neuen Leitmesse „Integrated Automation, Motion & Drive“ (IAMD) der diesjährigen Hannover Messe auch praktisch alle namhaften Roboter-Hersteller vertreten. ABB, Epson, Kawasaki, Kuka, Mitsubishi, Schunk, Stäbli, Universal Robots, Franka Emika, Yaskawa – kaum einer will den großen Schritt zur Fabrik der Zukunft, zur Industrie 4.0, verpassen. Unter dem Leitthema „Integrated Industry – Connect & Collaborate“ zeigen die Branchen-Größen was sie drauf haben in Sachen Smart Factory.

Kuka hat den ersten MRK-fähigen Roboter in Serie gefertigt

Der weltweit führende Roboterhersteller Kuka hat mit dem LBR iiwa den ersten MRK-fähigen Roboter in Serie gefertigt. Das Kürzel LBR steht für „Leichtbauroboter“, iiwa steht für „intelligent industrial work assistent“. Den sensitiven Roboter gibt es in zwei Ausführungen mit Traglasten von 7 und 14 Kilogramm sowie einer Reichweite von 800 und 820 Millimeter. Gerade einmal 22 Kilogramm beziehungsweise 30 Kilogramm bringen die beiden Leichtgewichte auf die Waage.

Dank Gelenkmomenten-Sensoren erkennt der LBR iiwa Kontakte sofort und reduziert Kraft wie Geschwindigkeit. Für exaktes Positionieren von Bauteilen bringt der LBR iiwa es auf sieben steuerbare Achsen. Der leichtere Roboter kann auf 0,1 Millimeter genau positionieren, der schwerere Roboter ist mit 0,15 Millimeter nur unwesentlich unpräziser.

Lange Liste möglicher Einsatzbereiche

„Der LBR iiwa ist sensitiv, nachgiebig, sicher, präzise, flexibel und mit einer Mechanik und Antriebstechnik für den industriellen Einsatz ausgestattet. Mit ihm können feinfühlige und komplexe Montageaufgaben automatisiert werden, bei denen der Einsatz von Robotern bisher nicht möglich war“, wirbt Jakob Berghofer, Kuka-Produktmanager LBR iiwa & Sunrise OS. Und in der Tat, die Liste der möglichen Einsatzbereiche für den sensiblen Roboter ist lang. Er kann an anderen Maschinen arbeiten, kann messen, testen, prüfen, kann palettieren, verpacken und kommissionieren, kann kleben, befestigen und bestücken.

Kuka feiert 120. Geburtstag

Aber nicht nur die Roboter, auch der Hersteller Kuka feiert in diesem Jahr Jubiläum. Er wurde vor 120 Jahren gegründet. Deshalb werden für die Besucher der Hannover Messe am Kuka-Stand über ein Zusammenspiel verschiedener Roboter individuelle Souvenirs in der Smart Factory angefertigt. Und natürlich lässt Kuka es sich nicht nehmen, den an der Robotik interessierten Wissenschaftsnachwuchs zu fördern. Unter dem Motto „Real-World Interaction Challenge“ haben junge Wissenschaftler aus aller Welt Konzepte im Bereich der Mensch-Roboter-Kollaboration für den Kuka Innovation Award 2018 eingereicht. Fünf Teams haben es in das Finale geschafft. Am 26. April 2018 um 11:00 Uhr wird eine internationale Fachjury am Kuka-Stand G04 in Halle 17 die Gewinner des mit 20.000 Euro dotierten Wissenschaftswettbewerbs küren.

KIT-Forscher entwickeln taktilen Näherungssensor

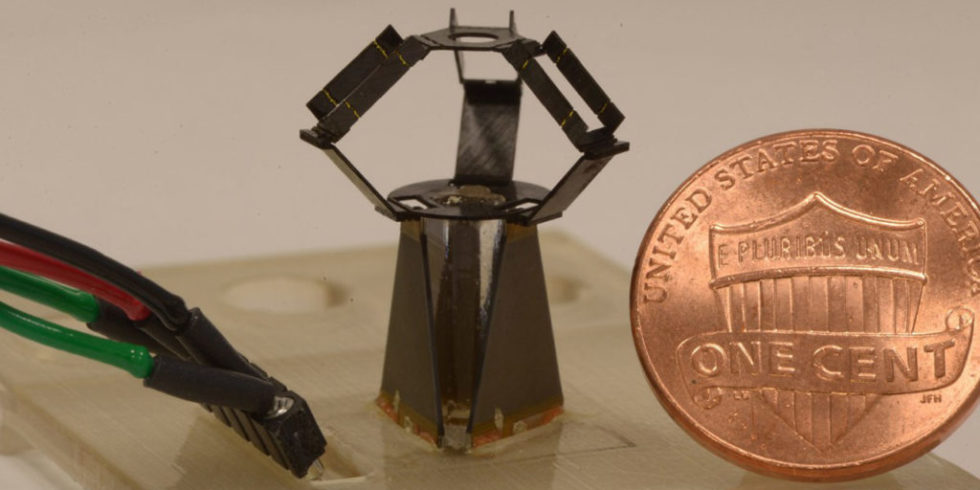

Den sensiblen Robotern noch mehr Feingefühl zu geben, daran arbeiten Forscher am Karlsruher Institut für Technologie (KIT). Die bisher an Armen und Greifern von Robotern eingesetzten Sensoren sind meist auf eine Funktion beschränkt. Sie erkennen entweder Bewegungen, wenn sich ein Objekt nähert, oder sie erkennen eine Berührung in Form von Druck. Die KIT-Tüfler haben nun einen Sensor entwickelt, der beides gleichzeitig leistet. Dieser multimodale Sensor ergänzt die Kamera im Roboter auf ideale Weise. Der Sensor erkennt herankommende Menschen auch dann, wenn die Kameras verdeckt oder durch schlechte Lichtverhältnisse beeinträchtigt sind.

Wird ein vorher festgelegter Sicherheitsabstand überschritten, lösen diese kapazitiven taktilen Näherungssensoren (TNS) einen Sicherheitsalarm aus oder bremsen die Bewegungen des Roboters. Solche verbesserte Sensorik kann die Mensch-Roboter-Kollaboration noch deutlich sicherer machen. Das KIT stellt diesen Sensor bereits am 22. April 2018 ab 12 Uhr bei der Presse-Highlight-Tour der Hannover Messe vor.

Elektrische Haut für Roboter

Einen anderen Weg hin zu mehr Sicherheit bei der Mensch-Roboter-Kollaboration gehen Forscher der University of Colorado in Boulder. Sie haben eine elektronische Haut, die dem menschlichen Vorbild sehr nahe kommt, entwickelt. Diese Elektrohaut hat erstaunliche Fähigkeiten: Sie kann sich selbst reparieren und ist verform- und recycelbar. Entsprechend vielfältig sind die Einsatzmöglichkeiten. Sie kann als Roboterhaut verwendet werden, kann aber auch beim Menschen als zusätzliche schützende Haut in Gefahrenbereichen oder in Virtual-, beziehungsweise Augmented-Reality-Anwendungen genutzt werden.

Die Elektrohaut ist in der Lage, Umweltbedingungen wie Druck, Temperatur, Luftfeuchtigkeit oder Luftströmung wahrzunehmen. Die multimodalen Sensoren, die am KIT entwickelt werden, sollen ebenfalls bei der Entwicklung von Roboterhaut zum Einsatz kommen.

1800 Kartons mit 35 kg Gewicht stemmen

Wer sich schon einmal in einem großen Seehafen umgeschaut hat, der ahnt, dass das Entladen von Containerschiffen eine extrem anstrengende und belastende Arbeit für die Hafenarbeiter ist. Ein 40-Fuß-Standardcontainer mit seinem Innenmaßen von 12 mal 2,3 mal 2,4 Metern kommt auf ein Ladevolumen von gut 65 Kubikmetern und einer Nutzlast von etwa 26 Tonnen. Die Hafenarbeiter müssen beim Entleeren eines Standardcontainers bis zu 1800 Kartons mit einem Einzelgewicht von 35 Kilogramm, bisweilen sogar mit noch höherem Gewicht bewegen. Gerade bei solchen extremen Arbeitsplätzen ist es sinnvoll, eine Mensch-Roboter-Kollaboration zu implementieren.

Auf dem Weg in den Hafen der Zukunft

Genau daran forscht jetzt das Bremer Institut für Produktion und Logistik an der Universität Bremen (BIBA) mit Partnern. Das Projektziel ist ambitioniert: Ein neuartiger mobiler Roboter soll entwickelt werden, der innerhalb kürzester Zeit ohne große Anpassungen in der vorhandenen betrieblichen Infrastruktur zur Entladung der Container einsetzbar ist. Er soll sich selbstfahrend zwischen mehreren Toren bewegen können. Während der fortschreitenden Entladung soll der Roboter in den Container hineinfahren können und über ein neues Kinematik und Greifsystem verfügen. Unterschiedliche Interaktionsmodule ermöglichen eine intuitive Kontrolle und Steuerung eines oder mehrerer Roboter. „So können die Mitarbeiterinnen und Mitarbeiter die Roboter überwachen und bei Störungen schnell mit wenig Aufwand und vor allem ohne Programmierkenntnisse eingreifen. Und das losgelöst vom Arbeitsort der Roboter von einem Leitstand aus. Das Risiko kostenintensiver Systemstillstände wird damit minimiert“, sagt Hendrik Thamer, Leiter des Projekts am BIBA. 2019 soll ein Prototyp zeigen, wie eine verlässliche Zusammenarbeit von Mensch und Maschine in der Versorgungskette aussehen kann. Auf dem Weg in den Hafen der Zukunft.

Festo zeigt den selbstlernenden Arbeitsplatz

Doch es geht beim Hafen oder der Fabrik der Zukunft nicht nur um sichere Mensch-Roboter-Kollaboration. Die Firma Festo mit Stammsitz in Esslingen am Neckar baut auf der diesjährigen Hannover Messe gleich einen selbstlernenden Arbeitsplatz auf, der dem Menschen zuarbeitet und so die Arbeit erleichtert. Der selbstlernende Arbeitsplatz kombiniert die Vorteile des pneumatischen Leichtbauroboters BionicCobot mit IT-Systemen aus dem Bereich der künstlichen Intelligenz.

Der Mensch kann direkt mit dem BionicCobot interagieren und ihn über Bewegung, Berührung oder über die Sprache steuern. Natürlich lässt Festo sich nicht lumpen und hat wieder einige faszinierende bionische Kunststückchen am Messestand. So ist am Festo-Messestand ein Flughund zu bestaunen, der trotz seiner Spannweite von 2,28 Metern auch sehr enge Radien fliegen kann.

Wie die Zusammenarbeit von Mensch und Roboter die Anforderungen an den Arbeitsschutz verändern, lesen Sie hier.

Ein Beitrag von: