Werkstoffanalyse: Digitale Zwillinge in Echtzeit?

Unternehmen wollen ihre Prozesse digital vernetzen und die Produktion werkstoffgerecht optimieren. Dazu braucht es viele Messungen und Analysen. Fraunhofer-Forscher haben einen Werkstoffdatenraum entwickelt, der alle Daten erhebt und den Materialzwilling digital abbildet.

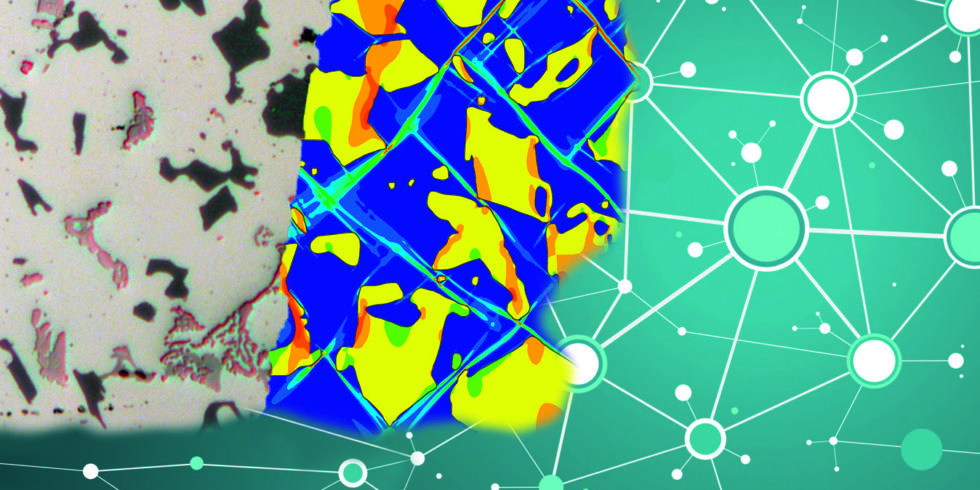

Der Datenraum integriert Werkstoffinformationen jeglicher Art in digitale Netze – wichtig für die Produktion im Rahmen der Industrie 4.0.

Foto: Fraunhofer IWM

Wenn ein fertiges Bauteil vom Band läuft, ist es wichtig, dass es den Qualitätsstandards und Produktionsvorgaben entspricht und vor allem, dass es die gewünschten Eigenschaften besitzt. Schon minimale Veränderungen bei den verwendeten Materialien können die Bauteilfunktion gefährden. Daher müssen regelmäßig Proben entnommen, analysiert und genau unter die Lupe genommen werden. Das Problem dabei: Die Messungen und Analysen sind aufwendig und kosten viel Zeit.

Denn die Probenbauteile müssen bisher in kleinste Teile zerlegt werden, bevor sie vermessen und analysiert werden können. „Die Geschichte einer Probe verzweigt sich also in viele kleine Äste mit jeweils spezifischen Messergebnissen“, erläutert Christoph Schweizer, Leiter des Geschäftsfelds Werkstoffbewertung, Lebensdauerkonzepte am Fraunhofer-Institut für Werkstoffmechanik (IWM) in Freiburg. Die Experten hätten diese Zusammenhänge zwar im Kopf, allerdings gebe es bis dato keine Möglichkeit, die resultierende, in unterschiedlichen Formaten vorliegende Datenvielfalt zusammenhängend digital abzubilden, so Schweizer weiter.

Ein digitaler Zwilling für jeden Werkstoff

Mit einem Beispiel-Werkstoffdatenraum für additiv gefertigte Prüfkörper konnten die Wissenschaftler des Fraunhofer IWM nun erstmals zeigen, dass sich Werkstoffdaten einheitlich, direkt und digital abbilden lassen. „Mit dem Datenraumkonzept können wir Werkstoffinformationen jeglicher Art in digitale Netze integrieren – was unter anderem im Hinblick auf Industrie 4.0 wichtig ist“, erklärt Schweizer. Ziel sei es, aus dem Werkstoffdatenraum heraus zu jedem Werkstoff automatisiert einen digitalen Materialzwilling zu kreieren.

Der große Vorteil: Der geschaffene Zwilling spiegelt immer den aktuellsten Zustand des analysierten Werkstoffs wider. Zeitverzögerte Testergebnisse und damit einhergehende Qualitätsrisiken gehören nach diesem Prinzip der Vergangenheit an. Bisher liegen die einzelnen Werkstoffdaten in zahlreichen Datenablagen und in unterschiedlichen Datenformaten vor. Der Werkstoffdatenraum der Fraunhofer-Forscher bündelt alle erhobenen Parameter und schafft so direkt den digitalen Materialzwilling.

Basis ist ein Informationsmodell, das die unterschiedlichen Daten verwaltet und harmonisiert und so den Datenraum erzeugt. „Dieses Modell spiegelt die natürliche Werkstoffwelt, in der die Materialzustände und -eigenschaften in bestimmte Kategorien eingeteilt werden«, erläutert Adham Hashibon, Wissenschaftler im Geschäftsfeld Fertigungsprozesse. Die Forscher setzen hierbei auf Ontologien, sprich auf logische und hierarchische Strukturen.

Wie diese aufgebaut sind, lässt sich anhand des sozialen Netzwerks „Facebook“ veranschaulichen. Die Facebook-Nutzer sind mit Knotenpunkten vergleichbar, die miteinander verknüpft sind, zum Beispiel durch ihren Musikgeschmack. Im Werkstoffdatenraum werden die einzelnen materiellen Objekte (die Knotenpunkte) und die zugehörigen Verarbeitungsprozesse semantisch miteinander verknüpft. Darüber hinaus stehen die Knotenpunkte in Beziehung zueinander: Was bei Facebook die Freundschaften sind, das sind im Werkstoffdatenraum Informationen zur Abfolge der Produktions- oder Arbeitsschritte, zum Beispiel „kommt aus dem additiven Fertigungsprozess heraus“ oder „dieser Laser nimmt am 3D-Druckprozess teil“.

Vom Werkstoffdatenraum zum Produktionsgehirn

Die Vision der Wissenschaftler: Der Werkstoffdatenraum könne künftig zum Produktions-Gehirn avancieren. Sobald die Qualität eines Bauteils nachlässt, könne man die aktuellen Parameter mit Bauteilen aus der Vergangenheit vergleichen. So ließe sich einfach und direkt entscheiden, ob das aktuell produzierte Bauteil noch zu verwenden ist oder aussortiert werden muss, sagt Schweizer. Die Ergebisse aus dem Werkstoffdatenraum könnten in Zukunft automatisch in industrielle Entscheidungsprozesse einfließen. Bei mangelhafter Werkstoffqualität würde die Produktion dann automatisch gestoppt.

Der neu entwickelte Datenraum deckt die volle Bandbreite der Tests ab – von der Probenherstellung, über die Werkstoffcharakterisierung bis zur Datenanalyse und der Ermittlung der Materialeigenschaften. Die Logik des Strukturmodells erlaubt komplexe Abfragen, die mit klassischen Datenbanken in dieser Form nicht möglich wären.

Der digitalisierte Werkstoffdatenraum trägt nach Ansicht der Wissenschaftler maßgeblich zur modernen Materialmodellierung bei. Mittelfristig soll die gesamte Datenverwaltung im Fraunhofer IWM auf das neue Datenraumsystem umgestellt werden.

Mehr zu Industrie 4.0 unter:

Ein Beitrag von: