Beton ohne Zement: Betonersatz saugt CO2 aus der Luft

Zement, der zu den schlimmsten Klimakillern gehört, lässt sich ganz oder teilweise ersetzen. Im günstigsten Fall senkt er sogar die Kohlendioxid-Konzentration in der Atmosphäre.

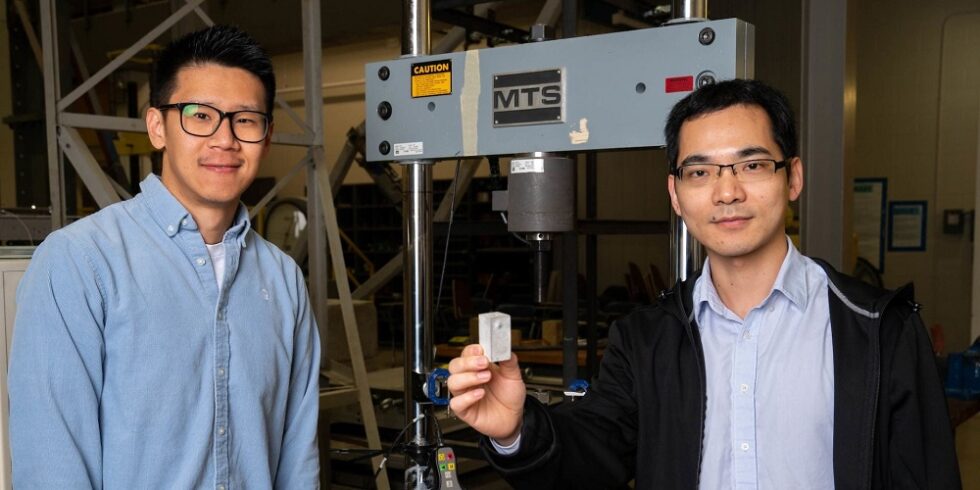

Zwei der Forschenden mit einer Zementprobe, die mit Flugasche aus Kohle hergestellt wurde.

Foto: Gustavo Raskosky/Rice University

Beton, der mit weniger Zement als üblich auskommt, ganz ohne diesen vermeintlich unverzichtbaren Baustoff angerührt wird oder gar Kohlenstoffdioxid (CO2) aus der Luft entfernt, haben Forscher in Finnland und den USA entwickelt. Das könnte den Klimawandel verlangsamen. Die Zementherstellung ist weltweit für fast acht Prozent aller CO2-Emissionen verantwortlich.

Biokohle kann Zement ersetzen

Den klimafreundlichsten Beton haben Forscher der Washington State University (WSU) in Pullman entwickelt. Sie ersetzen Zement durch gemahlene Biokohle, die durch Pyrolyse aus pflanzlichen Abfällen hergestellt wird. Damit sie ihre Aufgabe als Zementersatz zufriedenstellend lösen kann wenden Xianming Shi, Professor an der WSU-Abteilung für Bau- und Umweltingenieurwesen, einen Trick an. Sie übergießen die Kohle mit so genannten Betonabwässern. Diese entstehen beim Reinigen von Betonmischern und Werkzeugen, die mit dem Baumaterial in Berührung gekommen sind.

Dass dennoch Zement eingesetzt wird, wenn auch in kleinen Mengen, finden die WSU-Forscher gar nicht schlimm. Die Emissionen, die dieser verursacht habe, werde überkompensiert, weil die Biokohle, mit der der Beton angerührt wird, 23 Prozent ihres Eigengewichts an CO2 aus der Luft entfernt und dauerhaft bindet. Das tut nicht nur dem Klima gut, sondern auch dieser Art von Beton: Er wird durch die Einbindung des Klimagases so fest wie „richtiger“ Beton.

Die Nachteile des Verfahrens: Biokohle lässt sich bei weitem nicht in den erforderlichen Mengen herstellen. Außerdem funktioniert das Verfahren nur, wenn auch Abwasser aus der klassischen Betonproduktion zur Verfügung steht.

CO2 wird zu steinhartem Karbonat

Das finnische Unternehmen Carbonaide in Joensuu, das aus dem Forschungszentrum VTT Technical Research Centre of Finland in Espoo hervorgegangen ist, geht einen ganz anderen Weg. Es ersetzt das Bindemittel Zement durch ein Gemisch aus Hochofenschlacke, Grünlauge, die bei der Zellstoffherstellung anfällt, und Bioasche etwa aus Heizkraftwerken, in denen Holz verfeuert wird. Daraus wird ein Brei angerührt, der in Formen gefüllt wird. Beim Abbinden, also beim Verdunsten des Wassers, wird zusätzliches CO2 eingelagert und in einem Karbonatisierungsprozess versteinert.

Der Natur auf die Finger geschaut

Dieser Prozess ist der Natur abgeschaut. Seit Jahren wird CO2 in Islands Untergrund gepresst. Es reagiert mit den dort vorhandenen Mineralien und wird zu steinhartem Karbonat. Wie in Island reagiert das Klimagas beim Carbonaide-Prozess mit den Calcium- bzw. Magnesiumsilikaten, aus denen Hochofenschlacke im Wesentlichen besteht. Pro Kubikmeter Fertigmaterial schluckt der neuartige Beton 60 Kilogramm CO2. Das Verfahren ist also mehr als klimaneutral.

Millionen Tonnen CO2 sollen gebunden werden

Carbonaide hat vom finnischen Staat, strategischen Investoren und der finnischen Betonindustrie 1,8 Millionen Euro bekommen, um die erste Großanlage zur Herstellung von zementfreien Bauteilen zu errichten. Sie soll pro Tag bis zu fünf Tonnen CO2 aus der Atmosphäre entfernen. Geplant sind bereits weitere Fabriken, die schon Millionen Tonnen CO2 pro Jahr binden. Das Verfahren stößt allerdings an seine Grenzen, wenn die Hochofenschlacke nicht reicht.

Nicht ganz so effektiv sind zwei weitere Entwicklungen zur Herstellung von Beton in den USA, bei denen ein Teil des Zements ersetzt wird. Forscher der Rice University im texanischen Houston setzen auf Flugasche aus fossilen Kraftwerken, denen sie zunächst alle Schwermetalle entziehen, um die Qualität des Betons zu steigern, der mit dieser Zutat hergestellt wird. Die Asche ersetzt 30 Prozent des Zements. Die CO2-Emissionen sinken um ebenfalls 30 Prozent. Zusätzlich erhöhen sich die Festigkeit und Elastizität des Betons um 51 beziehungsweise 28 Prozent.

Ähnliche Einsparungen erzielen Forscher des Massachusetts Institute of Technology (MIT) in Cambridge bei Boston. Sie mischen in den Brei aus Zement, Kies und Sand, den üblichen Rohstoffen für die Betonherstellung, Natriumbikarbonat, das ansonsten Profi- und Amateurbäcker einsetzen. Die nennen es schlicht Backpulver. Damit erreichen die MIT-Ingenieure, dass der Beton beim Anrühren nennenswerte Mengen an CO2 aus der Luft aufnimmt.

Ein Beitrag von: