Carbonbeton könnte den Brückenbau revolutionieren

Die Sanierung oder gar der Neubau von Brücken verschlingen viel Geld. Bauingenieure der TU Berlin versuchen daher, die Lebensdauer der Bauwerke durch einen Verbundbaustoff zu verlängern: Carbonbeton.

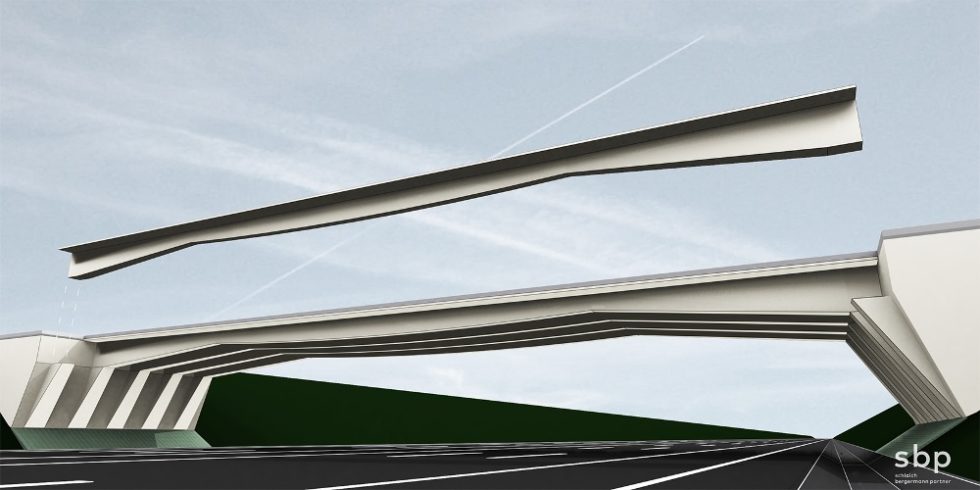

Leichter, haltbarer und doch stabil? Bauingenieure setzen große Hoffnung auf den Verbundwerkstoff Carbonbeton.

Foto: Schlaich Bergermann Partner

Der Einsturz der vierspurigen Autobahnbrücke im italienischen Genua hat es auf traurige Weise bewiesen: Selbst so imposante Bauwerke wie Brücken können Belastungen nur in gewissen Grenzen tragen. Das Material altert und ist erheblichen Umwelteinflüssen ausgesetzt – eines der größten Probleme bei Bestandsbauten ist die fortschreitende Korrosion, ausgelöst durch Wasser. Forscher der Technischen Universität Berlin experimentieren daher mit dem Verbundbaustoff Carbonbeton. Er hat einen großen Vorteil: Carbon korrodiert nicht. Ob er auf Dauer beständig genug ist, soll nun eine Testbrücke zeigen.

Verbundstoff mit Carbon statt Stahlbeton

Brücken gehören ganz selbstverständlich zu unserem Verkehrssystem. Allein in Deutschland gibt es etwa 40.000 Brücken an Autobahnen oder Bundesstraßen. Über die hohen Belastungen, denen sie ausgesetzt sind, macht sich allerdings kaum einer Gedanken – wenn nicht gerade Meldungen über Sanierungen oder Sperrungen in der Presse sind. Tatsache ist: Das Verkehrsaufkommen hat sich in den vergangenen Jahrzehnten vervielfacht, und ein großer Teil der Brücken ist zwischen 1960 und 1985 errichtet worden. Sie halten den wachsenden Belastungen nur noch für einen begrenzten Zeitraum stand und müssen in naher Zukunft zum Teil ersetzt werden.

Ein Grund für den Sanierungsbedarf ist das wichtigste Material: der Stahlbeton. Im Laufe von Jahren und Jahrzehnten nimmt der Beton Schaden. Feine Risse sind zwar in der Regel noch kein Problem für die Statik, doch durch sie dringt Wasser ein und löst die Korrosion an der Stahlbewehrung aus. Im Verbundprojekt „C³ – Carbon Concrete Composite“ des Bundesministeriums für Bildung und Forschung (BMBF) versuchen daher Wissenschaftler, gemeinsam mit Partnern aus der Industrie eine Alternative zu entwickeln. Interessant wäre sie nicht nur für Brücken, sondern auch für Tunnel, Dächer, Gebäudefassaden und Großanlagen.

Carbonbeton ist wirtschaftlich und beständig

Bei Carbonbeton handelt es sich um einen Verbundwerkstoff aus Hochleistungsbeton und einer Bewehrung aus Carbon. Dabei sollen die Carbon- beziehungsweise Kohlenstofffasern für Leichtigkeit, Flexibilität und Stärke sorgen. Dafür werden bis zu fünfzigtausend dieser feinen Fasern zu einem Garn zusammengefasst. Im nächsten Schritt wird dieses Garn in einer Textilmaschine zu einem Gelege verarbeitet und mit einer stabilisierenden Beschichtung ausgestattet. Alternativ ist der Einsatz von Carbonstäben möglich.

Beton mit Carbonverstärkung hat aus Sicht der Forscher viele Vorteile: „Er ist strapazierfähig, robust, schont Ressourcen und ist damit auch besonders wirtschaftlich“, sagt Alex Hückler, der das Projekt an der TU Berlin koordiniert. „Immerhin ist Beton das weltweit meistverwendete Material nach Wasser und in der Herstellung sehr CO2-intensiv.“ Im Verbund mit Carbon ließe sich kräftig Beton einsparen, da die Spannseile mit weniger Beton oder sogar mit porösem Leichtbeton ummantelt werden könnten, weil eine Korrosionsgefahr ja nicht bestünde. Dadurch würde die entsprechende Brücke deutlich leichter, im Vergleich zu einer herkömmlichen Konstruktion mit Stahlbeton. Gleichzeitig versprechen sich die Wissenschaftler von der Carbonbewehrung eine bis zu fünfmal größere Festigkeit. Unterm Strich könnte Carbonbeton also Material und Geld sparen.

Prototyp für Belastungsproben

So gut diese Lösung klingt, für ein neues Brückenmaterial darf kein Risiko eingegangen werden. Deswegen haben die Forscher einen Prototypen in der Peter-Behrens-Halle des TU-Instituts für Bauingenieurwesen auf dem ehemaligen AEG-Gelände in Berlin-Wedding aufgebaut. Die Testbrücke ist 20 Meter lang und muss diverse Prüfungen überstehen. Unter anderem ist geplant, dort über ein Jahr lang tonnenschwere Gewichte zu lagern. „Für die Untersuchungen befinden sich die vorgespannten Carbonlitzen in einem dünnen Kanal quer durch die Brücke. So kann man von Zeit zu Zeit mit Mini-Kameras kontrollieren, wie sich das Material innerhalb der Brücke unter Belastung verhält, welche Ermüdungserscheinungen auftreten et cetera“, erklärt Hückler.

In einem Tragwerk aus Beton mit Carbonbewehrung müsse die Bewehrung vorgespannt werden, um das Material voll auslasten zu können. Diese vorgespannten Tragwerken stehen im Fokus der aktuellen Forschungsreihe der TU, und die Erwartungen der Wissenschaftler sind hoch: „Die Vorspannung der in den Beton eigebetteten Bänder und Seile aus Carbon muss über die gesamte Länge der Brücke tragen, Schwingungen zulassen, Bruchfestigkeit und Stabilität garantieren“, sagt Hückler.

Weitere Beiträge zum Thema Brücken:

Ein Beitrag von: