Ingenieur entwickelt Lean-Management-Tool – auf 5 Metern Papier

Ingenieur Michael Szelwis hat Deepmap entwickelt: Mit dem Lean-Management-Tool will er teure Verzögerungen bei Großbauprojekten eliminieren. Die Umsetzung der Idee überrascht.

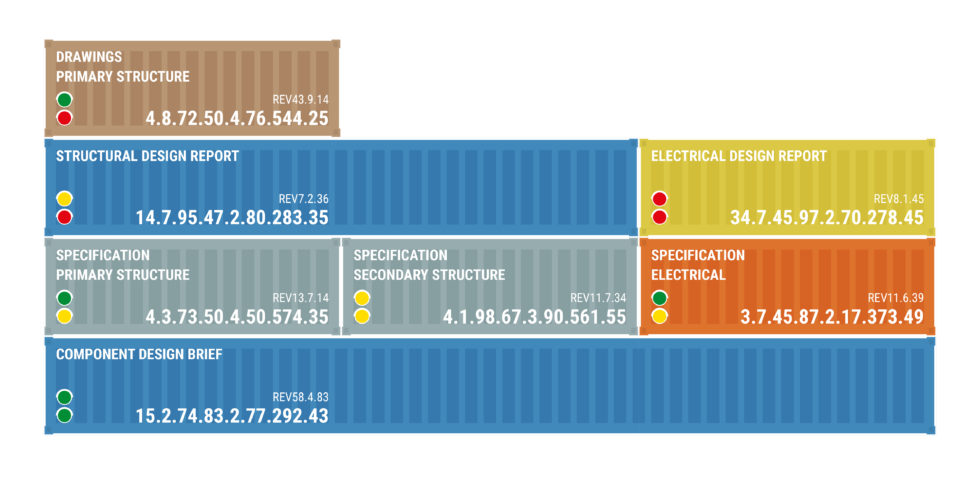

Das Containerschiff an der Wand ist lang. So lang, dass Michael Szelwis in seinem Büro von links nach rechts gehen muss, während er erklärt, was es mit den blauen, gelben und roten Blöcken – den Containern – auf sich hat. Deepmap heißt seine Erfindung, die als langer, bunter Papierstreifen in seinem Büro hängt: Es ist ein Lean-Management-Tool, das die Baubranche grundlegend revolutionieren soll.

„Ich glaube, dass Verzögerungen und Verteuerungen von Großbauprojekten immer auf Misskommunikation zurückzuführen sind“, sagt Szelwis. Die letzten zehn Jahre hat der Maschinenbau-Ingenieur als Selbstständiger viel Zeit mit der Planung von Offshore-Windanlagen verbracht. Ein kleines Windrad-Modell im Büroregal erinnert daran. Die Arbeit an solchen Großbauprojekten könne frustrierend sein, sagt er. Denn in der Regel sind viele unterschiedliche Akteure am Bau beteiligt – die bisweilen dazu neigen, nur ihr eigenes Süppchen zu kochen. „Mein Ziel ist es, Silodenken bei Großbauprojekten aufzubrechen“, so Szelwis.

„Es wird nicht immer ganz transparent kommuniziert. Manchmal erzählen Beteiligte nur das, was sie unbedingt erzählen müssen oder gern möchten und am Ende hat man dann einen leicht schwammigen Informationsbrei“, sagt er.

Lesen Sie auch: Praxistauglich: Lean Management im Mittelstand

Das gelte nicht nur für den Bau von Windparks. „Nehmen wir als Beispiel den Berliner Flughafen. Wenn sich nur der Brandschutzsachverständige mit dem Thema Berauchungsanlage auseinandersetzt und alle anderen damit nichts zu tun haben, dann funktioniert es nicht. Man muss bei einem solchen Projekt dann schauen, auf welche Bereiche eine Brandschutzanlage Einfluss hat und von welchen anderen Bereichen sie abhängt. Über diese Zusammenhänge und darüber, wie das Projekt als ganzes funktioniert, wird bei Großbauten zu wenig gesprochen.“

Lean-Management-System zeigt Projektstand in allen Bereichen

Er habe die Misskommunikation bei Großbauprojekten nicht akzeptieren wollen. „Statt es hinzunehmen und mich im Büro darüber zu ärgern, hab ich an einer Lösung gearbeitet“, so Szelwis. Seine Idee: Ein Lean-Management-System, das allen Beteiligten regelmäßig visuell anzeigt, wie der aktuelle Entwicklungsstand in jedem einzelnen Bereich ist. Das Containerschiff symbolisiert dabei das Gesamtprojekt, die einzelnen Container stehen für jeweils ein bestimmtes Dokument inklusive Revisionsnummer, Dokumenten-ID und ein Ampelsystem, das den jeweiligen Status angibt: von rot für „noch nicht gestartet“, über gelb für „eingereicht“ hin zu grün für „abgenommen“. Übereinandergestapelt machen die Containersymbole die Dokumentenhierarchie sichtbar, nach und nach füllt sich das Schiff – bis das Projekt fertig ist.

Lean Manufacturing – Verschwendung vermeiden

Deepmap als Frontend für Daten

Das Datenbankensystem der Unternehmen ersetzen wolle er mit Deepmap nicht: „Ich will meinen Kunden ein Frontend für ihre Daten geben. Ich mache sichtbar, was sonst in den Datenbanken unsichtbar bleibt“, erklärt der Ingenieur. Über CSV-Dateien werden die Daten gespiegelt und Aktualisierungen an Dokumenten simultan sichtbar gemacht. Hochtechnisch, hochdigital – warum dann der meterlange Ausdruck auf Papier? „Deepmap ist aktuell in der Version 1.0, wenn man so möchte. Als Print kann es bei regelmäßigen Teammeetings ausgedruckt werden und an der Wand im Besprechungsraum hängen.“ Letztlich spiele es keine Rolle, in welcher Form das Containerschiff an der Wand hängt: „Hauptsache, die Leute reden miteinander.“ Eine zusätzliche digitale Version soll möglich sein. „Aber auch die soll nicht auf jedem einzelnen Computer landen, denn dann haben wir wieder die Silos. Ich möchte mit Deepmap das Kooperative fördern. Die digitale Version sollen sich alle Beteiligten als Team auf großen Touchboards gemeinsam anschauen.“

Was ist Lean Management?

Beim Lean Management lautet das Motto: Weniger ist mehr. Schlankes Management statt ausufernde Prozesse. Lean Management verfolgt den Ansatz, dass Arbeiten schneller und effizienter erledigt werden können – und das bei gleichbleibender Qualität.

In Prozessen von Projekten, zum Beispiel unter Mitarbeitern oder Führungskräften, finden sich oft unentdeckte Potenziale, die es herauszuarbeiten gilt. Lean Management stellt Optimierungen und Herausforderungen in den Fokus. Methoden, die ein Umdenken anstoßen und Prozesse verschlanken, sind in diesem Management-Ansatz wichtig. Durchdachter Input ist das A und O im Lean Management. Am Ende steht eine Kostenreduzierung durch effizientere Projekte und eine Vermeidung von Fehlern.

Die größten Containerschiffe der Welt

Seit wann gibt es Lean Management?

Die Methoden zum Lean Management sind Mitte des 20. Jahrhunderts entstanden. Der japanische Automobilhersteller Toyota wollte stabile Prozesse in der Organisation erreichen – so war die Idee des Lean Management geboren. Das Qualitätsniveau der Produkte wurde dabei beibehalten. Niedergeschrieben wurden die Ansätze in den Büchern von James P. Womack und Daniel T. Jones („The Machine That Changed The World“, „Lean Thinking“), am Beispiel von Toyota.

Ob Instandhaltung oder Geschäftsprozesse: Heute wird Lean Management in nahezu allen Branchen angewendet.

Containerschiff: Stau in China hat gravierende Auswirkungen

Es sei wichtig, dass alle Akteure regelmäßig miteinander redeten. Am Beispiel von Windkraftanlagen: „Wenn die Turbinenleute sehen, dass die Substation-Jungs gerade die Genehmigung für ihre Switchgear-Specification erhalten haben, können sie sich direkt dort melden und nachfragen. Sprich: Leute von entgegengesetzten Enden eines Projekts können miteinander sprechen, wenn die Informationen über das Ganze allen Leuten bereitgestellt werden.“

Der Berliner Flughafen BER wäre schon viel früher fertig gewesen, hätten sie dort sein System eingesetzt – da ist sich Michael Szelwis sicher.

Ein Beitrag von: