Leichte Betondecke im 3D-Druck spart Beton, Stahl und CO2

In Bludenz in Österreich entsteht gerade eine Betondecke mit 3D gedruckten Aussparungskörpern. Sie soll die größte ihrer Art sein und ein Drittel weniger Stahl und Beton als üblich benötigen. Außerdem soll bei der Herstellung 25 Prozent weniger Kohlendioxid entstehen.

Sie ist leicht und spart Kohlendioxid: Betondecke aus dem 3D-Drucker.

Foto: Baumit/Janosch Schallert

Bislang wurden hauptsächlich Wände und Stützen mit Hilfe additiver Fertigung hergestellt, nun gelang dies für größere Dimensionen auch für Deckenbauteile aus Beton. Dank Aussparungskörpern sind sie besonders leicht und benötigen deutlich weniger Beton und Stahl als herkömmliche Betondecken. Darüber hinaus wird bei der Herstellung rund 25 Prozent weniger CO2 freigesetzt.

Additive Fertigung nimmt Schlüsselrolle in Bauwirtschaft ein

Die additive Fertigung spielt eine entscheidende Rolle in der Bauwirtschaft, da ihre besonderen Verfahrenstechniken einen Paradigmenwechsel in Bezug auf bestehende Planungs- und Konstruktionsprinzipien einleiten können. Der Einsatz von additiven Betonfertigungsverfahren, auch bekannt als „Beton-3D-Druck“, verspricht nicht nur eine Steigerung der Produktivität durch die Rationalisierung menschlicher Arbeit, sondern auch ressourcenschonendes Bauen, da keine Schalungen benötigt werden und das Baumaterial gezielt eingesetzt werden kann.

Bisher konzentriert sich der Einsatz von Extrusionsverfahren hauptsächlich auf vertikale Bauteile wie Wände und Stützen. Das schichtweise Auftragen des Materials ist eines der wichtigsten Merkmale der additiven Betonfertigung und ermöglicht die Herstellung von nicht nur „vollwandigen“ Bauteilen, ähnlich dem konventionellen Stahlbetonbau, sondern auch hochauflösenden und formoptimierten Tragstrukturen. Dass sich mit Beton-3D-Druck auch Decken realisieren lassen, beweist das Beispiel aus Bludenz.

Gewichtsreduzierte Decke ist 717 Quadratmeter groß

In Österreich wurde erstmalig eine Decke mit deutlich reduziertem Gewicht umgesetzt, indem 3D-gedruckte Aussparungskörper verwendet wurden. Diese Decke erfüllt alle Kriterien zur Erreichung der Klimaziele 2030. Bisher waren solche Decken nur in kleineren Dimensionen bekannt, aber nun wurden neue Meilensteine in Bezug auf Länge und Spannweite gesetzt. Beim neuen Bauhof in Bludenz konnte eine Gesamtfläche von 717 Quadratmetern, eine Länge von 46 Metern und eine Spannweite von 14 Metern realisiert werden.

Dadurch wurden ein Drittel an Beton und Stahl sowie insgesamt 25 Prozent CO2 eingespart. Diese Decke ist die weltweit größte, die mit diesem System hergestellt wurde. Dies bedeutet nicht nur eine erhebliche Gewichtsreduktion, sondern auch eine deutliche Ressourceneinsparung. Darüber hinaus wird eine einfache Rückbaubarkeit für die fernere Zukunft gewährleistet. Das Projekt wurde von Baumit, Concrete 3D und der TU-Graz realisiert. Die leichte Decke wurde mithilfe des 3D-Betondruck-Systems BauMinator und speziellen „Verdrängungskörpern“ hergestellt.

„Der Baumit BauMinator platziert Material dort, wo es gebraucht wird, und lässt es weg, wo es nicht gebraucht wird. Komplizierte Schalungen gehören der Vergangenheit an. Freiformen aller Art sind möglich und Bauteile wie Betondecken und Wände können erstmals schnell, stark gewichtsreduziert und in Summe mit rund 25 Prozent weniger CO2 Emission hergestellt werden”, erklärt Eduard Artner, Leiter des Geschäftsfelds 3D-Betondruck bei Baumit.

So funktioniert das mit den Verdrängungskörpern

Die Idee hinter diesem innovativen Ansatz ist gleichermaßen einfach wie genial: Durch den Einsatz von 3D-gedruckten verlorenen Schalungen können sowohl Material als auch Emissionen eingespart werden. Die Tragwerksplaner des Dornbirner Unternehmens gbd haben für das 717 Quadratmeter große Flachdach mithilfe spezieller Software 792 einzigartige Verdrängungskörper berechnet. Concrete 3D hat diese Verdrängungskörper mit mehr als 60 Tonnen Beton und einer Druckbahn von insgesamt 210 Kilometern gedruckt.

Nach der Herstellung im Werk, wurden die Elemente, die bis zu 80 Kilogramm wiegen, nummeriert und zur Baustelle transportiert. Dort hat das Bauteam sie mithilfe einer Totalstation, also einem speziellen Vermessungsgerät, präzise auf der Schalung positioniert. Zwischen den Elementen wurde Bewehrungsstahl verlegt und das gesamte Konstrukt wurde anschließend mit Beton aufgefüllt. Das Ergebnis dieser Methode ist eine um ein Drittel leichtere Decke, deren Herstellung 24,4 Prozent weniger Treibhausgase emittiert.

„3D-Druck ermöglicht den smarten Einsatz von Beton, ganz ohne Schalung“, betont Georg Hansemann, Projektassistent am Institut für Tragwerksentwurf (ITE) der TU Graz. „Mit der Technik lassen sich ganz neue Geometrien abfallfrei erzeugen, die sich bestens zum Einsparen von Beton und Stahl eignen“, so der Wissenschaftler.

Kreislauffähiges Produkt

Der Aufwand für Logistik ist zwar höher und das Handling komplexer, durch die eingesparten Materialien und die erweiterten statischen Möglichkeiten wird das jedoch mehr als kompensiert. Ein weiterer positiver Umweltaspekt dieses Ansatzes ist die Tatsache, dass die Konstruktion ausschließlich aus Beton und Stahl besteht. Philipp Tomaselli, Geschäftsführer des Walgauer Bauunternehmens Tomaselli Gabriel, betont: „Damit kann sie nach Ende der Nutzungsdauer zu 100 Prozent wiederverwertet werden – ein kreislauffähiges Produkt.“

In Bezug auf die Emissionen gibt es noch Raum für Verbesserungen. Hansemann merkt an: „Mit dem Einsatz von CO2-reduziertem Beton können Treibhausgase eingespart werden.“ Zudem sieht Michael Gabriel von Concrete 3D Potenzial für weitere Verbesserungen im Prozess. Er ist überzeugt: „Früher oder später werden wir direkt auf der Baustelle drucken.“

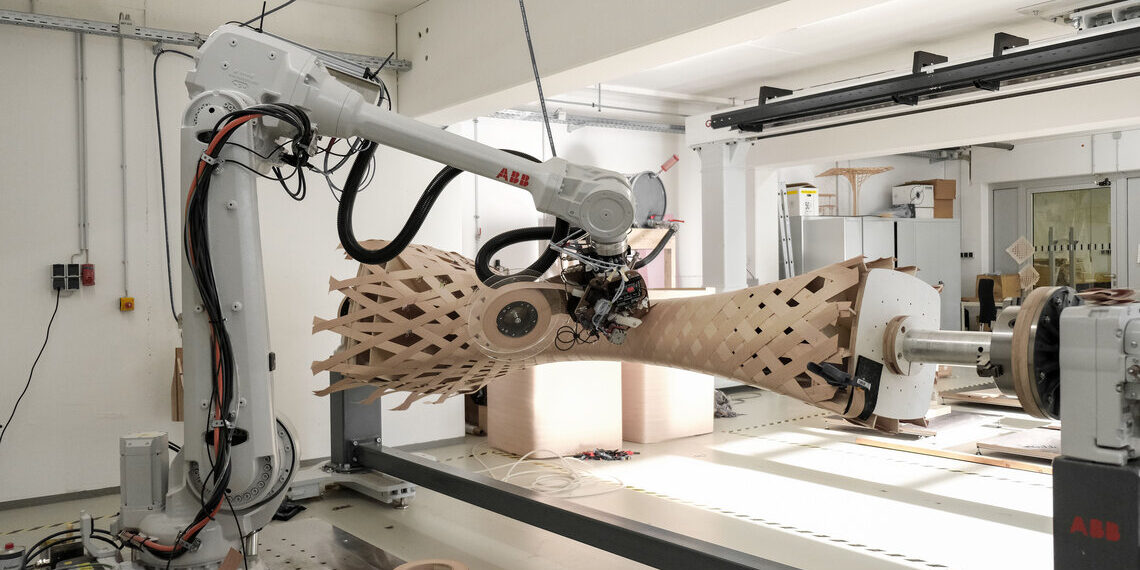

So funktioniert der BauMinator

Der BauMinator von Baumit ermöglicht den 3D-Druck von dreidimensionalen, frei geformten Bauteilen, Objekten und Formen mit einer Größe von bis zu fünf Metern, abhängig von der Geometrie und dem Anwendungsbereich. Der Hauptfokus liegt auf der Herstellung von leichteren Bauelementen, modularer Bauweise und Designobjekten, die bisher entweder nicht möglich oder zu kostspielig waren. Dadurch werden bedeutende Fortschritte bei der Materialeinsparung und der Reduktion von CO2-Emissionen erzielt.

Das System kann sowohl stationär als auch in Verbindung mit der Produktion in einem Fertigteilwerk eingesetzt werden. Dabei wird spezieller Mörtel verwendet, der für die Anforderungen des 3D-Drucks optimiert ist.

Ein Beitrag von: