Liebherrs Baumaschinen-Giganten auf der bauma 2025

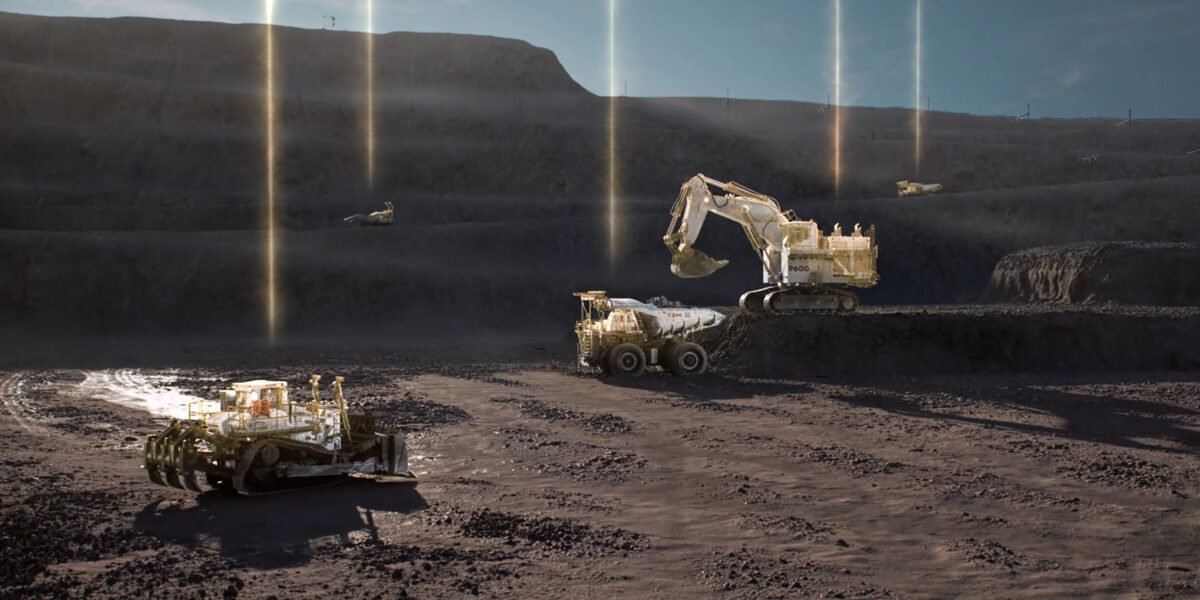

Liebherr ist auf der bauma 2025 mit einigen Giganten für den Tagebau oder die Baustelle vertreten. Wir stellen fünf dieser Schwergewichte vor.

Insbesondere im Tagebau sind die Maschinen etwas größer, Liebherr hat aber auch für die Baustelle gigantische Geräte im Sortiment.

Foto: Liebherr

Die bauma 2025 in München ist der Treffpunkt für Baumaschinen-Profis, Technikbegeisterte und Entscheider aus der Branche. Unter dem Motto „Hands on the future“ zeigt Liebherr auf rund 14.000 m2 nicht nur Maschinen, sondern Konzepte für die Baustelle von morgen. Mehr als 70 Exponate erwarten die Besucherinnen und Besucher, darunter einige technische Schwergewichte. Fünf gigantische Baumaschinen von Liebherr schauen wir uns etwas genauer an.

Inhaltsverzeichnis

Gittermastkran LG 1800-1.0: Mobilität trifft Tragkraft

Mit dem LG 1800-1.0 hat Liebherr einen Gittermastkran entwickelt, der die hohen Lastkapazitäten eines Raupenkrans mit der Flexibilität eines mobilen Krans vereint. Er kann bis zu 800 Tonnen heben – das entspricht dem Gewicht von rund 500 Mittelklasse-Pkw. Damit übertrifft er seinen Vorgänger LG 1750 und erreicht die Leistungswerte des Raupenkrans LR 1800-1.0.

Der Unterwagen besteht aus neun Achsen und erlaubt durch eine Achslast von zehn Tonnen einen Straßentransport mit bis zu 90 Tonnen Gesamtgewicht – inklusive aller vier Abstützungen. Alternativ kann er mit zwei oder ganz ohne Abstützungen transportiert werden. Das reduziert das Gewicht auf 70 bzw. 50 Tonnen. Diese Flexibilität vereinfacht den Einsatz in unterschiedlichen Ländern mit variierenden Zulassungsvorschriften.

Abstützungen und Fahrgestell

Die Abstützungen sind beim LG 1800-1.0 nicht teleskopierbar, sondern fest ausgelegt. Das spart nicht nur Gewicht, sondern erhöht auch die Stabilität. Die Abstützbasis misst 13 x 13 Meter. Dank Schnellkupplungssystem lassen sich die festen Abstützungen schnell und ohne zusätzlichen Kran montieren und demontieren.

Hier montiert der LR 1800 1.0 des Kranunternehmen Hofmann aus Paderborn eine 68 Tonnen schwere Gondel einer Windkraftanlage. Die Nabenhöhe liegt bei 160 Metern.

Foto: Liebherr

Auch das Fahrgestell des neuen Gittermastkrans ist auf Effizienz ausgelegt. Bei nur drei Metern Breite kann der Kran problemlos auf Baustellen und Straßen bewegt werden. Steigungen bis 25 % meistert er ohne Probleme – ein klarer Vorteil bei Einsätzen in unebenem Gelände, wie etwa in Windparks. Hier spielt auch das standardisierte Achskonzept eine Rolle. Liebherr verwendet Komponenten aus der bewährten LTM-Serie, was die Ersatzteilversorgung und Wartung vereinfacht.

Technisch ist der LG 1800-1.0 mit fortschrittlichen Systemen ausgestattet: Das V-Frame-System unterstützt die Ballastverstellung unter Last. Die modulare Ballastplattform VarioTray erleichtert das flexible Zu- oder Abschalten von Ballast, ohne dass ein Hilfskran nötig ist. Das Getriebe TraXon Torque von ZF ist mit der ECOdrive-Funktion ausgestattet, die für einen kraftstoffsparenden Betrieb sorgt und gleichzeitig ein angenehmes Fahrverhalten ermöglicht.

Turmdrehkran 520 EC-B 20 Fibre: Leicht, flexibel, kraftvoll

Mit dem 520 EC-B 20 Fibre stellt Liebherr das bislang stärkste Modell der Fibre-Baureihe vor. Der neue Obendreher erreicht bei einer maximalen Auslegerlänge von 83 Metern noch eine Tragkraft von 2900 Kilogramm an der Spitze – ein Wert, der auf Großbaustellen mit weitreichender Materiallogistik entscheidend ist. Auch bei kürzeren Auslegerkonfigurationen lassen sich entsprechend höhere Lasten heben. Möglich macht das ein neues, 25 Millimeter starkes Faserseil.

Das Seil stammt aus einer rund zehnjährigen Entwicklungskooperation zwischen Liebherr und dem Spezialisten Teufelberger. Es besteht aus hochfesten Kunststofffasern, die in einem speziellen Verfahren verzwirnt und beschichtet werden. Gegenüber einem Stahlseil bringt das Fibre-Seil rund 20 % weniger Gewicht mit, was sich gleich mehrfach positiv auswirkt: geringere Seilreibung, reduzierter Energieaufwand beim Heben und Senken sowie ein besseres Handling beim Einscheren.

Turmhöhen bis 96 Meter möglich

Neben der Seiltechnik setzt der 520 EC-B 20 Fibre auch bei der Struktur auf Flexibilität. Der modulare Ausleger lässt sich in 2,5-Meter-Schritten anpassen. Damit kann der Kran millimetergenau auf die Gegebenheiten der Baustelle abgestimmt werden. Die Turmverbindung ist kompatibel mit den Systemen 24 HC 420 und 24 HC 630, wodurch auch hohe freistehende Turmhöhen von bis zu rund 96 Metern realisiert werden können.

Die Seile der Kräne aus der Fibre-Reihe sind besonders tragfähig. Sie werden aus hochfesten Kunststofffasern gefertigt.

Foto: Liebherr

Für den Baustellenbetrieb bringt der Kran weitere Vorteile mit: Durch sein spitzenloses Design lassen sich mehrere EC-B-Krane gefahrlos im sogenannten Überdrehbetrieb einsetzen. Das heißt: Ihre Ausleger können sich überlagern, ohne dass es zu Kollisionen kommt – ein großer Vorteil in engen urbanen Bauumfeldern.

Kurze Aufbauzeiten

Die Montage wurde durch ein optimiertes Konzept vereinfacht: Ein Kompaktkopf mit vormontierten Komponenten und standardisierte Schnellverbindungen sorgen für kurze Aufbauzeiten. Insgesamt sind lediglich fünf Transporteinheiten notwendig, um den drehbaren Oberbau samt Ausleger und Gegengewicht zur Baustelle zu bringen. Das spart Kosten und reduziert CO₂-Emissionen durch weniger Transportvolumen.

Die Kletterfunktion und die moderne Kabine LiCAB mit integrierten Assistenzsystemen runden das Gesamtbild ab. Diese unterstützen die Kranfahrenden beispielsweise beim Lastmomentmanagement oder bei der Positionierung in engen Arbeitsbereichen.

Muldenkipper T 264 Battery Electric: Schwerlast ohne Emissionen

Das Fahrzeug wurde für den Schwerlasteinsatz im Bergbau entwickelt und verzichtet vollständig auf fossile Energieträger. Statt eines klassischen Dieselmotors nutzt der Truck eine elektrische Antriebseinheit, die von einer 3,2-Megawatt-Batterie versorgt wird. Die Batterie stammt von Fortescue Zero, einer Technologie-Tochter von Fortescue, die aus dem Motorsportbereich hervorgegangen ist. Ihre Wurzeln reichen zurück bis zu Williams Advanced Engineering, einem ehemaligen Zulieferer der Formel 1.

Der T 264 Battery Electric wurde mit Blick auf energieeffiziente Transportprozesse in offenen Tagebauen konzipiert. Dabei spielt das Lademanagement eine entscheidende Rolle: Das stationäre Schnellladen erfolgt mit bis zu 6 Megawatt Ladeleistung. Damit lässt sich der Truck in weniger als einer Stunde vollständig aufladen. Die notwendige Ladeinfrastruktur wird von Fortescue ebenfalls bereitgestellt und ist modular erweiterbar.

Dynamisches Laden während der Fahrt

Darüber hinaus demonstriert Liebherr mit dem Konzept „Power Rail“ eine Lösung für das dynamische Laden während der Fahrt. Dabei handelt es sich um eine seitlich angebrachte Stromzufuhr, vergleichbar mit dem Prinzip von Trolleybussen, jedoch an die Anforderungen schwerer Nutzfahrzeuge angepasst. Das System erlaubt nicht nur kontinuierliches Laden bei der Fahrt auf definierten Streckenabschnitten, sondern ermöglicht auch das sichere Durchfahren von Kurven – ein wesentlicher Vorteil gegenüber herkömmlichen Oberleitungssystemen.

Die Reifen des Muldenkipper T 264 Battery Electric sind größer als ein Mensch. Das allein zeigt die gigantischen Ausmaße dieses Fahrzeugs für den Schwerlasteinsatz.

Foto: Liebherr

Das Zusammenspiel von Batterie, Antriebssteuerung und Ladeinfrastruktur wird über ein zentrales Flottenmanagementsystem (FMS) gesteuert. Es sorgt dafür, dass Wartezeiten beim Laden vermieden werden, indem es Ladezeiten und Routen koordiniert. Gleichzeitig optimiert das System den Energieeinsatz je nach Einsatzprofil und Verkehrsaufkommen. Durch eine intelligente Steuerung der Fahrzeuge innerhalb der Flotte lassen sich sowohl Betriebskosten senken als auch CO₂-Emissionen reduzieren.

Autonomer Betrieb möglich

Ein weiteres Highlight ist die sogenannte Autonomous Haulage Solution (AHS). Diese Technologie erlaubt den autonomen Betrieb des T 264 – also ganz ohne Fahrer oder Fahrerin. Die Software wurde gemeinsam mit Fortescue entwickelt und ist sowohl für batteriebetriebene als auch für konventionelle Mining-Trucks einsetzbar.

AHS plant und steuert Fahrtrouten, passt die Geschwindigkeit an, berücksichtigt den Ladezustand der Batterie und sorgt für einen reibungslosen Verkehrsfluss im Tagebau. Ziel ist es, das gesamte System nicht nur effizient, sondern auch sicher und nachhaltig zu gestalten.

Elektrobagger R 9400 E: Kabelbetrieb mit System

Der Miningbagger R 9400 E gehört zur neuesten Generation elektrisch betriebener Großmaschinen von Liebherr und ist speziell für den Einsatz in Tagebauen und Großprojekten im Rohstoffsektor ausgelegt. Mit einem Einsatzgewicht von rund 350 Tonnen ist der Bagger nicht nur massiv, sondern auch ein technologischer Vorreiter auf dem Weg zu einer CO₂-freien Bergbauindustrie. Die ersten drei Einheiten werden innerhalb der kommenden zwölf Monate an den australischen Bergbaukonzern Fortescue ausgeliefert.

Der R 9400 E wird nicht über einen herkömmlichen Dieselmotor betrieben, sondern über ein leistungsstarkes elektrisches System mit einer Spannung von 6,6 Kilovolt. Die Energiezufuhr erfolgt über ein Hochspannungskabel, das in der Praxis auf eine Länge von über zwei Kilometern ausgelegt ist. Um diese Energieversorgung unter realen Einsatzbedingungen flexibel und sicher zu gestalten, ist der Bagger mit einem automatisierten Kabelmanagementsystem ausgestattet.

Kabelreichweite von bis zu 300 Metern

Das von Liebherr entwickelte Kabelrollensystem ist hydraulisch angetrieben und ermöglicht eine Kabelführung über eine Reichweite von bis zu 300 Metern. Es handelt sich dabei um eine aktive Lösung, die das Kabel während der Fahr- und Grabbewegungen automatisch auf- und abwickelt. Die Vorteile liegen auf der Hand: geringerer Personalbedarf für die Kabelverlegung, weniger Kabelverschleiß und eine optimierte Bewegungsfreiheit der Maschine auf dem Einsatzgelände. Zudem erhöht das System die Arbeitssicherheit, da das Risiko von Kabelschäden oder Stolperfallen deutlich reduziert wird.

Der riesige Miningbagger R 9400 E wird bevorzugt im Tagebau eingesetzt.

Foto: Liebherr

Ein weiteres Highlight des Systems ist die intelligente Regelung der Kabelspannung. Sensoren erfassen kontinuierlich die Lage und Belastung des Kabels. Die Steuerung passt die Abrollgeschwindigkeit dynamisch an die Bewegungen des Baggers an. So lässt sich ein gleichmäßiger Betrieb sicherstellen – auch unter schwierigen topografischen Bedingungen.

Strom kommt über eine Umspannstation

Der Strom wird auf der Baustelle über eine Umspannstation auf die benötigte Betriebsspannung gebracht. Die gesamte elektrische Infrastruktur, inklusive Schleppkabel, ist für den Dauereinsatz in rauen Umgebungen ausgelegt. Der Betrieb erfolgt emissionsfrei, lokal geräuscharm und mit geringeren Wartungsintervallen im Vergleich zu konventionellen Dieselsystemen.

Zusätzlich testet Fortescue derzeit in Australien eine modifizierte Version des R 9400 E mit Wasserstoff-Brennstoffzellen als alternative Energiequelle. Der elektrische Strom für den Antrieb wird dabei aus grünem Wasserstoff erzeugt, der außerhalb der Maschine in einer eigenen Station generiert wird. Fortescue nutzt dafür ein modulares, zum Patent angemeldetes Offboard-Stromversorgungssystem, das perspektivisch auf weitere Maschinen übertragbar sein soll.

Raupenkran LR 1400 SX: Große Höhen, große Lasten

Mit dem LR 1400 SX stellt Liebherr einen Raupenkran vor, der für besonders schwere Lasten und große Auslegerlängen entwickelt wurde. Der Kran ist für eine maximale Traglast von 400 Tonnen ausgelegt. Damit deckt er ein breites Anwendungsspektrum ab – von Infrastrukturprojekten über Industrieanlagenbau bis hin zu modularen Großbauten und Windkraftinstallationen.

Zentrales Element des Krans ist das variable Schwebeballastsystem. Dieses besteht aus einem Haupt- und einem Zusatzballast, die über eine hydraulisch gesteuerte Ausschubvorrichtung millimetergenau positioniert werden können. Der Ballast lässt sich in Echtzeit verstellen, was besonders bei wechselnden Auslegerkonfigurationen auf der Baustelle Vorteile bietet. Je nach Hubanforderung kann der Schwebeballast näher an das Drehzentrum gezogen oder weiter ausgefahren werden. Dies erhöht die Stabilität und optimiert die Gewichtsverteilung.

Kurze Rüstzeiten und integrierte Überwachung

Ein weiterer Bestandteil des Konzepts ist das modulare VarioTray-System. Damit lassen sich zusätzliche Ballastplatten – zum Beispiel in 10,1-Tonnen-Einheiten – flexibel und werkzeuglos montieren oder entfernen. Dies geschieht ohne Einsatz eines separaten Hilfskrans, was die Rüstzeiten erheblich verkürzt. Das ermöglicht es, die Ballastkonfiguration genau an die jeweilige Hebeaufgabe anzupassen und bei Bedarf schnell umzurüsten.

Der Raupenkran LR 1400 SX hebt besonders schwere Lasten und ist für große Auslegerlängen konzipiert.

Foto: Liebherr

Für Sicherheit sorgt eine integrierte Überwachung des Schwebeballasts. Sobald dieser auf dem Boden abgesetzt ist, blockiert das System automatisch das Drehen und Verfahren des Krans sowie die Bewegung des Ballasts. Dadurch werden Fehlbedienungen verhindert und die Arbeitssicherheit erhöht.

Selbstmontage und einfacher Transport

Eine besondere Stärke des LR 1400 SX ist das Selbstmontagesystem. Der Kran kann seine Komponenten – darunter Ausleger, Zentralballast, Raupenträger und Hubwinden – selbstständig aufbauen. Selbst der 150 Tonnen schwere Heckballast kann hydraulisch ohne Fremdgerät angehoben und fixiert werden. Damit reduziert sich der Bedarf an zusätzlicher Infrastruktur auf der Baustelle erheblich. Für Betreiber, die häufig zwischen Baustellen wechseln, bringt das einen enormen Effizienzgewinn.

Auch beim Transport zeigt sich der LR 1400 SX durchdacht. Seine Komponenten lassen sich auf wenige Transporteinheiten verteilen, das maximale Einzelgewicht beträgt 46 Tonnen. Podeste und Geländer bleiben dabei vormontiert und müssen lediglich eingeklappt werden. Das spart Montagezeit und erleichtert die Logistik.

Ein Beitrag von: