Mit Elektroheizung zu klimafreundlicherem Zement?

Wie lässt sich Zement klimafreundlicher herstellen? In einem Forschungsprojekt werden Infrarot- und Induktionsheizungen als Alternative zu Kohle und Erdgas getestet.

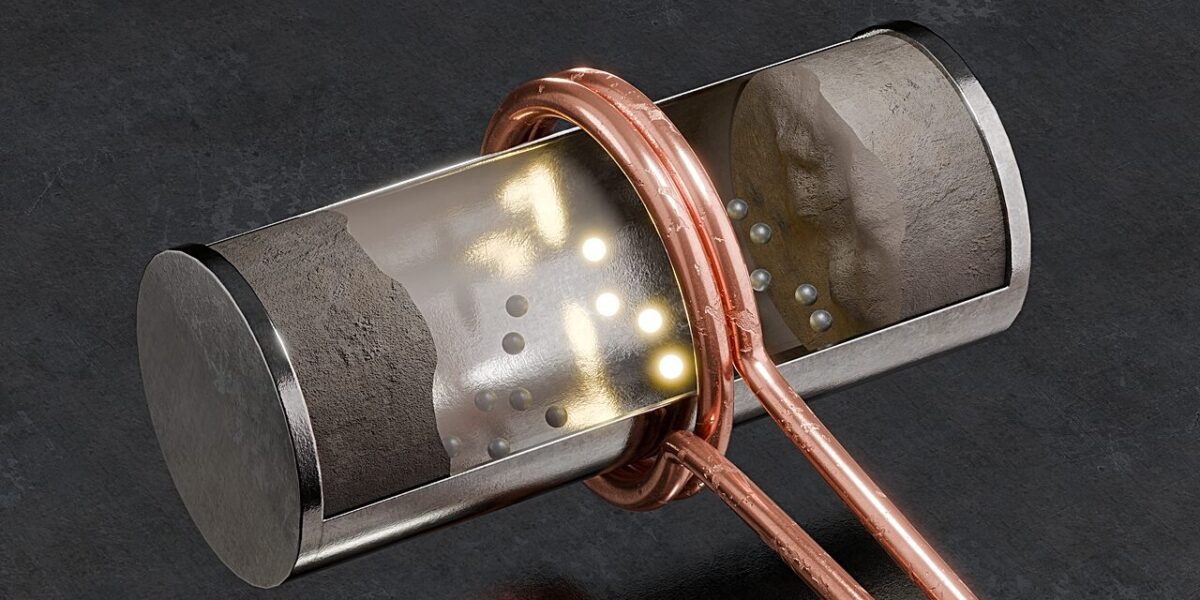

Forschende des HZDR wollen mit Hilfe von Induktionswärme Kalkstein brennen und somit umweltfreundlicheren Zement herstellen

Foto: HZDR / B.Schröder

Die Zementherstellung zählt zu den großen Problemkindern der Baubranche weltweit. Zu viel Energie wird benötigt, zu viel CO2 entsteht dabei. Allerorten wird daher daran geforscht, Zement grüner zu machen. So auch beim Helmholtz-Zentrum Dresden-Rossendorf (HZDR). Dort stehen elektrische Heiztechnologien im Fokus. Zusammen mit einem dänischen Partner geht es darum, inwiefern Infrarot- und/oder Induktionsheizungen die Herstellung von Zement klimafreundlicher machen können.

Inhaltsverzeichnis

Der energieintensive Prozess der Kalzinierung

Das HZDR hat bei dem im Herbst 2024 gestarteten internationalen Forschungsprojekt insbesondere die Kalzinierung im Blick. Es handelt sich dabei um einen der wichtigsten Arbeitsschritte bei der Zementherstellung. Konkret wird bei diesem chemischen Verfahren Kalkstein in einem großen Ofen auf 1450 Grad Celsius erhitzt. Durch thermische Zersetzung entsteht dabei Klinker, der Hauptbestandteil von Zement.

Dieser energieintensive Prozess des Zerlegens von Kalkstein ist für rund zwei Drittel des CO2-Ausstoßes bei der Zementherstellung verantwortlich. Der Rest geht dafür drauf, überhaupt erst die hohen Temperaturen zu erreichen. Das Problem: Meist kommen hierfür noch fossile Brennstoffe wie Kohle oder Erdgas zum Einsatz.

Elektrische Heizsysteme sollen den Prozess umweltfreundlicher machen

Im Forschungsprojekt „ECem“ unter der Leitung des dänischen Zementkonzerns FLSmidth, zu denen neben dem HZDR auch das Dänische Institut für Technologie, die Universität Aalborg sowie die Unternehmen European Energy und Cementos Argos gehören, sollen zwei elektrische Heiztechnologien entwickelt werden. Sie sollen dabei helfen, bei der Kalzinierung weg von Kohle und Erdgas zu kommen. Die dänischen Partner konzentrieren sich bei dem Projekt darauf, wie sich der Prozess mit Hilfe von Infrarotheizungen realisieren lässt, das HZDR beschäftigt sich hingegen mit induktivem Heizen.

Das ist insofern recht spannend, da Kalkstein eine sehr schlechte elektrische Leitfähigkeit besitzt. Diese wird aber für den Gebrauch einer Induktionsheizung jedoch benötigt. Im ersten Schritt wird das Team des HZDR ein Laborexperiment aufbauen. Konkret geht es um Induktionsspulen, die ein hochfrequentes Feld erzeugen, um das Material in einem Behältnis erhitzen. Im weiteren Verlauf der Forschung soll das Experiment auf industrielle Bedingungen ausgeweitet werden.

Wie lässt sich das Problem der schlechten Leitfähigkeit umschiffen?

Wie gerade geschrieben, leitet Kalkstein nur sehr schlecht Strom. Damit das mit der Induktion klappt, will das Team ein Material beimischen, das induktive Energie effizient in Wärme umwandeln kann. Auf diese Weise soll dann der Kalkstein erhitzt werden. Noch ist jedoch nicht klar, welches Material das Beste dafür ist.

Mögliche Kandidaten benötigen einen hohen Schmelzpunkt. Sie dürfen außerdem nicht mit dem Kalkstein reagieren und müssen abriebfest sein. Interessante Kandidaten für die sogenannten Suszeptoren wären zum Beispiel Metallkugeln. Sie hätten den Vorteil, dass sie nicht nur bei der Kalzinierung helfen, sondern das Material auch mahlen. Zwei Fliegen mit einer Klappe sozusagen.

Herausforderung Wärmetransport

Die Forschung liegt in den Händen des Instituts für Fluiddynamik des HZDR. Warum das so ist, erklärt der HZDR-Ingenieur Dr. Sven Eckert: „Auf den ersten Blick hat dieses Projekt wenig mit der Strömungsmechanik zu tun, mit der wir uns normalerweise am Institut befassen“, so der Leiter der Abteilung Magnetohydrodynamik. „Jedoch geht es hier nicht einfach nur darum, eine Heizung in einem Reaktor zu installieren. Zementöfen verarbeiten in der Regel viele Tonnen Material, weshalb die Schwierigkeit darin besteht, ein homogenes Temperaturfeld im gesamten Ofen herzustellen“.

Eckert nennte eine der Herausforderungen: „Eine induktive Heizung könnte dieses Problem sogar noch verschärfen, wenn man keinen ausreichenden Wärmetransport garantiert, der nicht nur die Randschichten, sondern auch das Innere des riesigen Volumens erreicht. Deswegen müssen wir den Prozess grundsätzlich betrachten, einschließlich einer Optimierung konvektiver Gasströmungen im Ofen, die für einen effektiven Wärmetransport sorgen müssen.“

Ziel Projekt ist es, die Technologie im Labormaßstab zu validieren und anschließend zu prüfen, ob sie sich auf industrielle Maßstäbe übertragen lässt. Läuft alles wie geplant, soll nach Ende des Forschungsprojekts im Jahr 2028 eine industrienahe Pilotanlage aufgebaut werden. Ob dann am Ende mit einer Induktionsheizung oder der parallel entwickelten Strahlungsheizung gearbeitet wird, werden die Forschungsergebnisse zeigen. Die Forschenden könnten sich auch gut eine Kombination aus beiden Lösungen vorstellen.

Ein Beitrag von: