Neues 3D-Messverfahren für Schweißnähte unter Wasser

Bauwerke, die sich zum Teil unter Wasser befinden, sind besonderen Belastungen ausgesetzt. Wissenschaftler der Jade Hochschule haben jetzt ein spezielles Verfahren entwickelt, um die dortigen Schweißnähte gründlicher und effizienter überprüfen zu können.

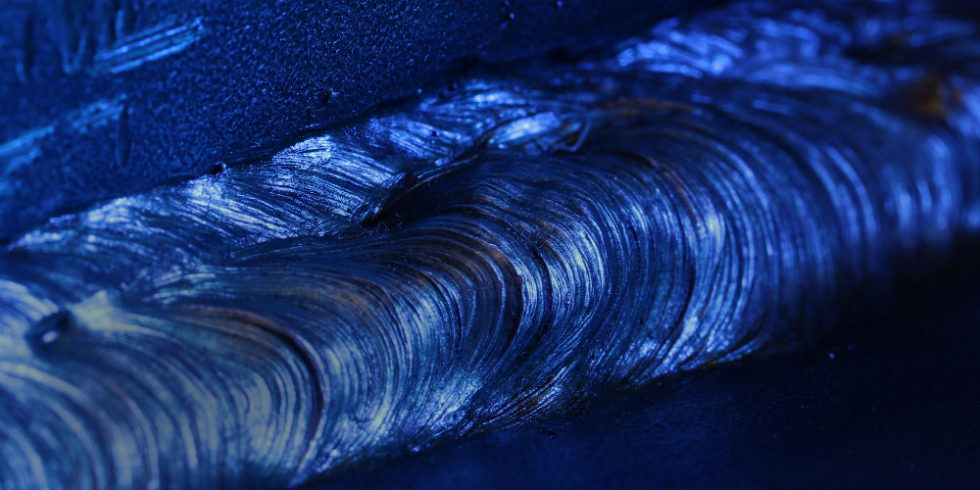

So sieht die 3D-Aufnahme der vergrößerten Schweißnaht unter Wasser aus.

Foto: Piet Meyer/Jade HS

Bauwerke sind permanent Belastungen ausgesetzt, teilweise sogar mehrfach. Zum Beispiel bei Brücken wirken einerseits durch den Verkehr erhebliche Kräfte auf das Bauwerk ein, andererseits stehen die Pfeiler oftmals im Wasser, sodass es dort durch die Nässe, die Strömung, Erosion und Korrosion sowie durch einen eventuellen Aufprall von Treibgut ebenfalls zu Schäden kommen kann. Umso wichtiger sind regelmäßige Überprüfungen der Bauwerke, deren Intervalle gesetzlich festgelegt sind. Bei Brücken muss eine Sichtprüfung sogar jährlich erfolgen.

Doch das bringt mitunter praktische Schwierigkeiten mit sich. Denn unter Wasser sorgen Algen, Sedimente und Schwebstoffe oft für eine schlechte Sicht, und die Taucher bringen keine objektiv überprüfbaren Ergebnisse mit an die Oberfläche. Sie müssen sich in erster Linie auf ihren persönlichen Eindruck verlassen. Das gilt unter anderem für die Schweißnähte. Wissenschaftler der Jade Hochschule entwickelten nun in Kooperation mit Partnern aus der Wirtschaft eine teilautomatisierte Methode, die dazu dienen soll, eine dreidimensionale Oberflächenvermessung von Schweißnähten unter Wasser vorzunehmen.

Ziel sind objektiv überprüfbare Daten

Prüfungen von Gebäudeteilen unter Wasser fallen in vielen Bereichen an. Neben Brücken sind unter anderem Hafenanlagen und Offshore-Windräder davon betroffen. Die Prüfungsintervalle sind in den entsprechenden Normen und Richtlinien festgelegt, um möglichst große Sicherheit zu gewährleisten. Doch es bleibt der Unsicherheitsfaktor Mensch. Denn wie gut die Taucher die Schweißnähte beurteilen können, hängt auch von der individuellen Erfahrung und mitunter sogar von der Tagesform ab.

Zudem sind diese Taucheinsätze verhältnismäßig teuer und zeitlich begrenzt, da ein einzelner Tauchgang maximal 40 Minuten dauern darf. Das Forscherteam der Jade Hochschule wollte daher eine Möglichkeit schaffen, bei der Überprüfung Daten zu erheben, die im Nachhinein an Land ausgewertet werden können, also objektiv überprüfbar sind.

Taucher führen Kamera an der Schweißnaht entlang

„Das Messsystem muss hohe Anforderungen erfüllen, da im Gegensatz zu Messungen an der Luft unter Wasser veränderte, sich variierende Brechungseigenschaften des Lichts herrschen“, erklärt Projektleiter Thomas Luhmann, Professor am Institut für Angewandte Photogrammetrie und Geoinformatik. Dafür haben die Wissenschaftler ein Einkamera-System entwickelt, das der Taucher praktisch sehr dicht an der Schweißnaht entlangführt. Dabei werden zwei Einzelbilder zu einem Stereopaar zusammengefügt. „Mithilfe von zwei Bildern können wir, ähnlich dem menschlichen Sehvermögen, die Szene dreidimensional rekonstruieren“, ergänzt der wissenschaftliche Mitarbeiter Oliver Kahmen. Prinzipiell sei die Messtechnik sowohl an Land als auch unter Wasser einsetzbar.

Unter schlechten Sichtbedingungen offenbart sie aber ihre eigentlichen Qualitäten: Nach Angabe der Forscher sind die 3D-Messungen noch problemlos möglich, wenn die Sichtweite nur bei 20 Zentimetern liegt. Sie untersucht kleinste Detailstrukturen von einem zehntel Millimeter. „Das entspricht in etwa der Dicke eines Haares und liegt an der Grenze des natürlichen Auflösungsvermögens des menschlichen Auges“, Luhmann. Tauchern ist sie damit weit voraus.

Ein weiterer Vorteil des 3D-Oberflächenmodells besteht darin, dass die Daten automatisiert gespeichert werden können. Es ist also nicht nur möglich, sie im Büro am Computer in Ruhe zu betrachten und zu analysieren, zudem können die Prüfingenieure die Daten mehrerer aufeinanderfolgender Jahre miteinander vergleichen und so Veränderungen besser erkennen.

Autonomes Unterwasserfahrzeug könnte Kamera transportieren

„Basierend auf unseren Arbeiten eröffnet sich großes Potenzial für weitere Forschungsarbeiten“, sagt Projektleiter Luhmann.

„Durch die Weiterentwicklung des Verfahrens könnten zukünftig Produktions- und Prüfabläufe effizienter gestaltet werden, wodurch ein großer wirtschaftlicher Mehrwert entstehen kann.“

Im nächsten Schritt wollen die Forscher automatisierte Analysen der Oberflächendaten entwickeln, um beispielsweise über festgelegte Parameter Risse zu identifizieren.

Langfristig ist es aus Luhmanns sogar vorstellbar, auf die Taucheinsätze zu verzichten und das 3D-Messsystem mit autonomen Unterwasserfahrzeugen an die Gebäude zu bringen. Die Entwicklung solcher Fahrzeuge findet derzeit in einem anderen Projekt an der Jade Hochschule statt.

Mehr lesen zum Thema Bau:

Ein Beitrag von: