Zement herstellen mit weniger CO2

Thyssenkrupp hat das Verfahren zur Zementproduktion verändert. Das Ergebnis: Durch Beimischung von Ton lässt sich rund 40 % des klimaschädlichen Kohlendioxids einsparen. Die erste Anlage dieser Art wird aktuell in Kamerun gebaut.

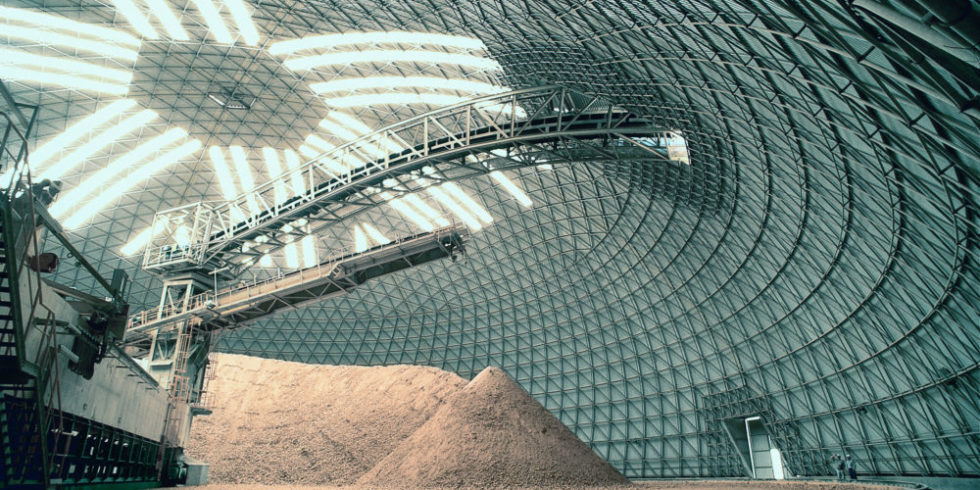

Thyssenkrupp hat verschiedene Technologien entwickelt, um die eigenen Zementwerke umweltfreundlicher zu gestalten.

Foto: Thyssenkrupp Industrial Solutions AG

Zement besteht hauptsächlich aus Kalksandstein. Dieser enthält von Natur aus Kohlendioxid (CO2). Bei einem herkömmlichen Produktionsprozess entstehen deshalb etwa 790 Kilogramm CO2 je Tonne Zementklinker. Freigesetzt wird es durch eine chemische Reaktion. Hinzu kommt, dass für die Herstellung große Mengen Energie benötigt werden, denn der Kalkstein muss unter Zugabe weiterer Stoffe bei Temperaturen von mehr als 1.400 Grad Celsius gebrannt werden. Das Unternehmen Thyssenkrupp hat nun ein sogenanntes „polysius activated clay“-Verfahren entwickelt. Das Besondere daran: Man mischt aktivierten Ton bei, der rund ein Drittel des Zementklinkers ersetzt. Der Ton muss nur auf rund 800 Grad Celsius erhitzt werden. Damit benötigt man bei der Herstellung deutlich weniger Wärme und damit Energie. Mit der Beimischung des Tons ist es möglich, die CO2-Emissionen je hergestellter Tonne Zement um bis zu 40 % zu senken.

120.000 Tonnen CO2 pro Jahr sparen

Der Ton, den Thyssenkrupp dem Zement beimischt, ist ein kalzinierter, also thermisch aktivierter Ton. Denn dieser kann erhitzt werden und benötigt deutlich weniger Energie als Zement im Herstellungsprozess. Aktuell baut Thyssenkrupp für ein Unternehmen ein neues Werk im industriellen Maßstab nahe der kamerunischen Küstenstadt Kribi. Hier kommt die neue Technologie „polysius activated clay“ zum Einsatz und soll nach der geplanten Fertigstellung im Herbst 2021 jährlich mehr als 120.000 Tonnen CO2 einsparen.

„Wir bei Thyssenkrupp sind davon überzeugt, dass eine CO2-neutrale Zementproduktion grundsätzlich und in mehreren Schritten möglich ist“, sagt Pablo Hofelich, CEO des Geschäftsbereichs Cement Technologies.

„Auf der technologischen Seite sind wir in vielen Bereichen schon weit gekommen. Unseren Kunden bieten wir Produkte an, die die Umwelt schonen und gleichzeitig wirtschaftliche Vorteile bringen. So lassen sich CO2– und Stickstoff-Emissionen deutlich reduzieren und der Einsatz von Rohstoffen, Wasser oder fossilen Brennstoffen wie Kohle und Gas verringern.“

Das Unternehmen agiert in Kamerun als ein Partner, der in einer Art Contracting eine Anlage erstellt und diese zur Inbetriebnahme an den Auftraggeber übergibt. Dieses Verfahren ist durchaus üblich in der erweiterten Form der Projektabwicklung. Thyssenkrupp ist hier als Generalunternehmer tätig, der sich um die Detail-Planung und Kontrolle, die Beschaffung sowie die Ausführung der Bau- und Montagearbeiten kümmert. Die Firma Cimpor Global Holdings mit Hauptsitz in Portugal übernimmt die Anlage schlüsselfertig. Das Unternehmen produziert und verkauft unter anderem Zement, Beton- und Trockenmörtel und ist in rund 15 Ländern weltweit aktiv.

Die Alternative senkt Kosten und sichert hohe Qualität

Der Vorteil bei Ton: Es gibt ihn weltweit und dieser Rohstoff ist in großen Mengen vorhanden. Große Teile Afrikas und Lateinamerikas, die zwar zu den Entwicklungsländern gehören, verzeichnen in der jüngsten Vergangenheit einen steigenden Zementbedarf. Es ist gut, dass Ton auch in diesen Regionen problemlos verfügbar ist. Während der bisher oft als Abfallprodukt im Bergbau entsorgt worden ist, kommt er nun mit der „polysius activated clay“-Technologie sinnvoll zum Einsatz. Er bietet als Ersatzmaterial eine nachhaltige und kostengünstige Alternative zu herkömmlichem Zementklinker. „Unsere Technologie ist nicht nur umweltfreundlicher, sie bietet unseren Kunden wie Cimpor Global Holdings auch wirtschaftliche Vorteile“, erklärt Luc Rudowski, Leiter Product Management & Innovation in Geschäftsbereich Cement Technologies. „In vielen Regionen ist Kalkstein knapp und Klinker muss teuer importiert werden. Darüber hinaus zwingen strengere Umweltvorgaben und Emissionsabgaben Zementproduzenten in immer mehr Ländern zum Umdenken. Sie benötigen eine Alternative, die kostengünstig ist und gleichzeitig eine hohe Zementqualität sicherstellt. Unsere Technologie macht genau das möglich.“

Das Unternehmen feilt an weiteren Verfahren – mit dem Ziel, „das grüne Zementwerk“ der Zukunft zu entwickeln. Zusätzlich zur „polysius activated clay“-Technologie hat Thyssenkrupp eine Lösung entwickelt, um das CO2, das bei der Klinkerherstellung entsteht, nutzbar zu machen. Möglich wird das, indem beim Brennvorgang Sauerstoff statt der Umgebungsluft zugeführt wird. Auf diese Art und Weise gelangt kein Stickstoff in den Prozess und es entsteht hoch konzentriertes CO2. Dieses lässt sich abtrennen, lagern und wiederverwenden, zum Beispiel als Rohstoff in der Chemieproduktion.

Mehr zum Thema Ressourcen einsparen:

Ein Beitrag von: