Erste Hilfe aus dem Bioreaktor

Die Ausbeute an Anti-Malaria-Medikamenten aus dem Einjährigen Beifuß lässt sich mit einer neuartigen Produktionsanlage glatt verdoppeln. Entsprechend geringer sind die Kosten. Jetzt sollen Produktionsanlagen in den Schwellenländern gebaut werden. Die Bill-und-Melinda-Gates-Stiftung versucht das indirekt zu verhindern.

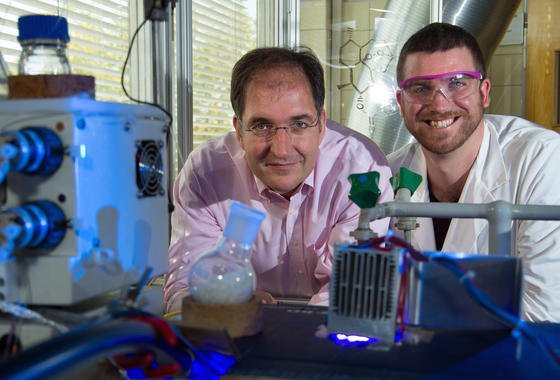

Vom Abfall zum Malariamedikament: Prof. Dr. Peter Seeberger (li.) und Dr. Kerry Gilmore vor ihrer Entwicklung – ein Photoreaktor, der kontinuierlich aus Abfall Artesunat und drei andere Medikamente produzieren kann.

Foto: MPIKG

Ganz schön kurios oder eher makaber? Die Bill-und-Melinda-Gates-Stiftung subventioniert Malaria-Medikamente und versucht gleichzeitig, eine Produktionstechnik zu verhindern, die die Kosten der Herstellung massiv verringert. Denn die Stiftung des Microsoft-Gründers verweigerte eine finanzielle Hilfe für das Potsdamer Verfahren, weil sie auf eine biotechnische Lösung setzt, die etablierte Pharmafirmen entwickeln.

Das Max-Planck-Institut für Kolloid- und Grenzflächenforschung (MPIKG) in Potsdam hat Gates jetzt ausgebremst. Peter H. Seeberger, Direktor des Instituts, beschaffte das Geld, das nötig war, ein Verfahren zur Serienreife zu bringen, das Forscher aus Potsdam, Berlin (Freie Universität) und Magdeburg (Max-Planck-Institut für Dynamik komplexer technischer Systeme) entwickelt hatten. Der Ertrag ist doppelt so hoch wie bei der bisherigen Produktionstechnik von Artemisinin, dem Ausgangsmaterial für Medikamente gegen Malaria. Entsprechend billiger lassen sie sich herstellen, vor allem dann, wenn Produktionsanlagen in Ländern mit niedrigen Lohnkosten aufgebaut werden. Genau das ist das Ziel der ArtemiflowGmbH, die Seeberger gewissermaßen als gemeinnütziges Unternehmen ohne Gewinnerwartung gegründet hat.

Abfallnutzung senkt die Kosten

Die neuartige Produktion basiert auf der Entwicklung eines Bioreaktors, der am MPIKG entwickelt worden ist. Damit lässt sich der Abfall aus der konventionellen Artemisinin-Produktion nutzen, um weiteren Wirkstoff zu produzieren. Pharma-Unternehmen in der Schweiz, in Italien, China und Indien stellen daraus die Anti-Malaria-Medikamente Artemether, Artesunat, Artemol und Dihydroartemisinin her.

Artemisinin wird aus dem Einjährigen Beifuß (Artemisia annua) extrahiert, einer Pflanze, die vor allem in China, Vietnam, Madagaskar und Kenia angebaut wird. Mit dem in Potsdam entwickelten Reaktor ist es möglich, aus den Extraktionsabfällen noch einmal die gleiche Menge Artemisinin zu gewinnen. Jetzt ist es den Wissenschaftlern gelungen, die Extraktion mit doppelter Ausbeute, Herstellung der eigentlichen Medikamente und deren Aufreinigung in einer einzigen Anlage durchzuführen, dazu noch kontinuierlich.

Produktionsanlage für 25 Millionen Patienten geplant

„Damit besteht jetzt die Möglichkeit, einen weiteren Schritt der Wertschöpfungskette in die Schwellenländer zu verlegen, in denen die Pflanze bisher nur angebaut und extrahiert wird“, sagt Kerry Gilmore, Gruppenleiter des „Flow Chemistry Teams“ von Seeberger. Noch wichtiger sei es, dass damit die Lieferkette verkürzt werde und die Entwicklungsländer die Möglichkeit erhielten, selbst das dringend benötigte Medikament herzustellen. Seeberger verhandelt derzeit mit mehreren Interessenten, die nach seinen Vorstellungen eine industrielle Produktion in einem Schwellenland aufbauen sollen. Die Jahreskapazität soll bis zu 20 Tonnen betragen. Das würde für 25 Millionen Patienten reichen, also für zehn Prozent der Erkrankungen pro Jahr.

Ein Beitrag von: