Grüner Wasserstoff meets Biomasse: So wird die Herstellung rentabel

Die Wirtschaftlichkeit ist immer noch eine große Herausforderung bei dem Ziel, fossile Brennstoffe durch grünen Wasserstoff zu ersetzen. Forschende des Helmholtz-Zentrum Berlin konnten nun nachweisen, dass die Herstellung durch die Ko-Produktion von wertvollen Chemikalien wirtschaftlicher wird. Sie führten hierfür Biomasse zu.

Wenn im gleichen Prozess neben grünem Wasserstoff noch wertvolle Chemikalien produziert werden, wird die Herstellung wirtschaftlicher.

Foto: Panthermedia.net/dolgachov

Es steht außer Frage, dass die Nutzung von Solarenergie zur Elektrolyse von Wasser und zur Produktion von Wasserstoff funktioniert. Heutzutage existieren bereits entsprechende Ansätze. Allerdings ist der so produzierte „grüne“ Wasserstoff aktuell teurer als der „graue“ Wasserstoff, der aus Erdgas gewonnen wird. Eine Studie des Helmholtz-Zentrums Berlin (HZB) und der Technischen Universität Berlin weist jedoch darauf hin, dass die Herstellung von grünem Wasserstoff mithilfe von Sonnenlicht rentabel werden kann. Und zwar durch Ko-Produktion: Ein Teil des erzeugten Wasserstoffs dient dazu, Rohchemikalien aus Biomasse in hochwertige Industriechemikalien umzuwandeln.

Grüner Wasserstoff aktuell noch viel zu teuer

Um die globale Erwärmung effektiv zu bekämpfen, müssen wir in absehbarer Zeit auf den Einsatz fossiler Brennstoffe verzichten. In diesem zukünftigen Energiesystem wird „grüner“ Wasserstoff eine zentrale Rolle übernehmen – sei es als Energiespeicher, Brennstoff oder erneuerbarer Rohstoff zur Chemikalienherstellung. Derzeit stammt der überwiegende Teil des Wasserstoffs aus fossilem Erdgas, was als „grauer“ Wasserstoff bezeichnet wird.

Im Gegensatz dazu entsteht „grüner“ Wasserstoff durch die Elektrolyse von Wasser, angetrieben von erneuerbaren Energien. Ein besonders vielversprechender Fortschritt ist hierbei die Nutzung von photoelektrochemischen Anlagen (PEC), welche Wasserstoff mittels Sonnenenergie produzieren. Allerdings ist Wasserstoff aus PEC-Anlagen aktuell noch kostspieliger als der aus fossilem Methan gewonnene Wasserstoff. Es braucht daher neue Ansätze und Ideen, um die Herstellung wirtschaftlicher zu machen. Und genau hier setzt die Studie des HZB an.

Wertvolle Chemikalien „nebenbei“ produzieren

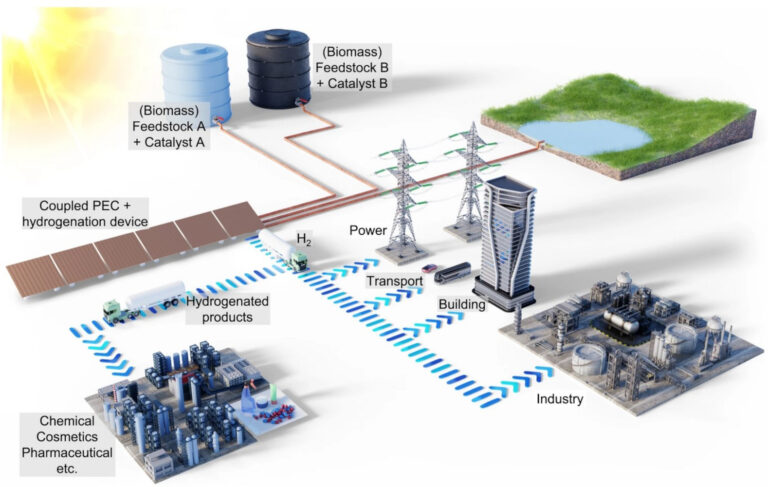

Ein Forschungsteam unter der Leitung des Chemikers Fatwa Abdi, der bis Mitte 2023 am HZB tätig war und nun an der City University in Hongkong forscht, sowie Reinhard Schomäcker von UniSysCat an der TU Berlin, hat eine innovative Methode untersucht. Dabei wird ein Teil des in einer PEC-Anlage produzierten Wasserstoffs verwendet, um Itaconsäure in Methylbernsteinsäure umzuwandeln. Die Itaconsäure stammt aus Biomasse und wird zugeführt. Methylbernsteinsäure wiederum ist eine wertvolle Chemikalie, die sowohl in der chemischen als auch in der pharmazeutischen Industrie gefragt ist.

Die Studie beleuchtet, wie das Team die chemischen Prozesse in der PEC-Anlage präzise kontrollieren konnte. Hierfür justierten sie verschiedene Prozessparameter und modifizierten die Konzentration eines wasserlöslichen Rhodium-basierten Katalysators, der bereits bei Raumtemperatur reaktiv ist. Dies ermöglichte ihnen, den Wasserstoffanteil, der zur Umwandlung der Itaconsäure benötigt wird, gezielt zu variieren und somit die Methylbernsteinsäure-Produktion je nach Bedarf zu erhöhen oder zu reduzieren.

Illustration der solarbetriebenen photoelektrochemischen PEC- und Hydrierungsanlage. Die gekoppelte Anlage nutzt Sonnenlicht zur Erzeugung von Wasserstoff. Ein Teil des Wasserstoffs reagiert in situ mit Biomasse-Ausgangsstoffen zu wertvollen Chemikalien.

Foto: H. Tahini, ScienceBrush Design / cc-by in Nature Communications

So wird die Anlage rentabel

Wie eingangs bereits geschrieben, ist die Herstellung von grünem Wasserstoff im Vergleich zur Herstellung von Wasserstoff aus fossilem Methan zu teuer. Das alles vor dem Hintergrund, dass eine PEC-Anlage einen realistischen Wirkungsgrad von 10 Prozent besitzt und noch die Primärkosten sowie Betriebs-, Wartungs- und Stilllegungskosten obendrauf kommen.

Jedoch verändert sich diese wirtschaftliche Bewertung, sobald man den PEC-Elektrolyseprozess mit dem Hydrierungsverfahren kombiniert. Schon bei einer Umwandlung von lediglich 11 Prozent des produzierten Wasserstoffs in Methylbernsteinsäure (MSA) reduzieren sich die Kosten auf 1,50 Euro pro Kilogramm Wasserstoff. Damit liegen sie im Bereich der Kosten für Wasserstoff, der aus Methandampfreformierung gewonnen wird – und das bereits bei einer geschätzten Lebensdauer der PEC-Anlage von nur fünf Jahren.

Da MSA auf dem Markt einen höheren Wert als Wasserstoff hat, steigert die erhöhte MSA-Produktion weiterhin die Wirtschaftlichkeit. In den durchgeführten Tests konnten die Forscher flexibel zwischen 11 Prozent und bis zu 60 Prozent des Wasserstoffs für die MSA-Herstellung verwenden.

Energetische Amortisationszeit verkürzt sich ebenfalls

Ein weiterer bemerkenswerter Aspekt, den die Forscherteams in einer vorherigen Studie herausfanden, ist, dass die gemeinsame Produktion von MSA auch die energetische Amortisationszeit reduziert. Dies bedeutet, dass die Zeit, die die Anlage betrieben werden muss, um die in ihre Herstellung investierte Energie zurückzugewinnen, erheblich verkürzt wird.

Außerdem könnten mit der Technologie auch andere Chemikalien außer MSA hergestellt werden, erläutert das Forschungsteam. Durch andere Ausgangsstoffe und Katalysatoren ließe sich zum Beispiel Aceton zu Isopropanol hydrieren: „Wir haben hier einen vielversprechenden Weg entdeckt, um die solare Wasserstofferzeugung wirtschaftlich zu machen“, sagt Fatwa Abdi.

Ein Beitrag von: