„Grünes“ Ethylacetat aus Molke – wie das funktioniert

Das wichtige Lösungsmittel Ethylacetat wird größtenteils aus fossilen Rohstoffen gewonnen. Fraunhofer-Forschenden ist es gelungen, ein Abfallprodukt der Molkerei-Industrie als Rohstoff einzusetzen.

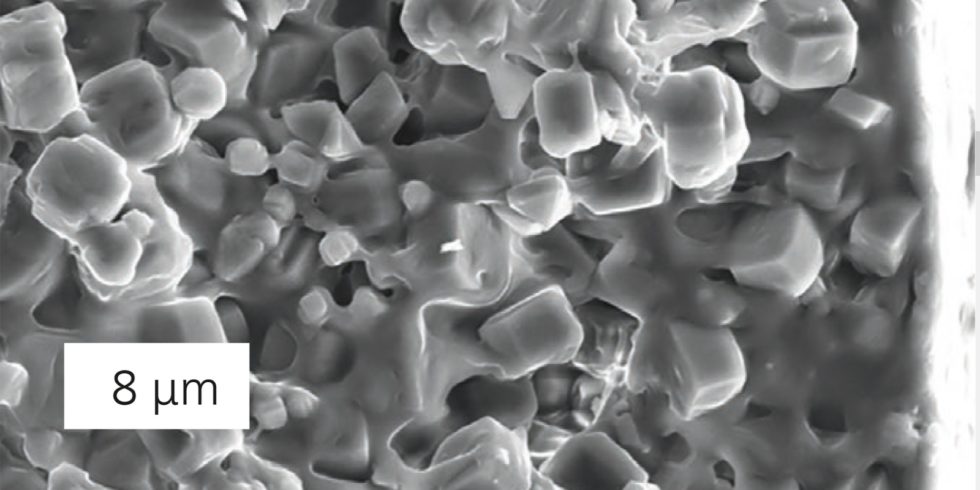

Rasterelektronenmikroskopische Aufnahme einer Kompositmembran zur Abtrennung von Ethylacetet.

Foto: Fraunhofer IKTS

Essigsäureethylester, auch Ethylacetat genannt, ist eines der wichtigsten Lösungsmittel der Industrie. Es wird eingesetzt, um verschiede Kunststoffe zu lösen und Klebstoffe herzustellen. Die technische Synthese geht von Essigsäure und Ethanol aus. Ein alternativer Weg ist die Umsetzung von Acetaldehyd mit metallorganischen Verbindungen. Die Ausgangsstoffe sind fossilen Ursprungs: ein Problem, das Ingenieurinnen und Ingenieure gerne lösen würden. Auch die chemische Industrie wird immer nachhaltiger. Ethylacetat selbst hat den Vorteil, leichter biologisch abbaubar zu sein als Kohlenwasserstoffe ohne funktionelle Gruppen.

Forschende am Fraunhofer-Institut für Keramische Technologien und Systeme IKTS und an der Technischen Universität Dresden hatten dazu eine Idee. Ihnen ist es gelungen, aus Melasse, einem Abfallprodukt der milchverarbeitenden Industrie, Ethylacetat in hoher Reinheit herzustellen. Gleichzeitig lösten die Ingenieurinnen und Ingenieure ein anderes Problem: Melasse, ein Produkt, das bislang keinen großartigen Nutzen erbracht hat, kann sinnvoll eingesetzt werden.

Ersatz für Erdgas: Faultürme liefern bald reines Methan

Fermentierung von Molke zu Ethylenacetat

Ein Blick auf den Hintergrund: Pro Jahr entstehen in der Milchindustrie große Mengen an Molke. Allein in Deutschland sind es pro Jahr rund 12,6 Millionen Tonnen. Ein Teil wird zu Getränken weiterverarbeitet. Auch die Laktose und in der Flüssigkeit enthaltene Proteine lassen sich nutzen – teils in der chemischen Industrie, teils in der pharmazeutischen Industrie. Wurden beide Stoffe aus der Molke abgetrennt, bleibt Melasse zurück. Der Rückstand enthält vor allem Salze, kurzkettige Zucker und Kohlenhydrate mit einem unterschiedlichen Grad an Vernetzung. Er wird bislang kaum verwendet; die Entsorgung großer Mengen ist für Firmen teuer.

Genau hier setzen Dresdner Forscherinnen und Forscher jetzt an. Ihr ursprüngliches Ziel war, sinnvolle Verwertungsmöglichkeiten für Melasse zu entwickeln. Das Team der TU Dresden entwickelte den Fermentationsprozess, während das Fraunhofer-Team eine neue, innovative Membrantechnick beigesteuert hat. Die Melasse wird unter anaeroben Bedingungen in einem Bioreaktor fermentiert. Ingenieurinnen und Ingenieure blasen Luft in die Flüssigkeit ein. Dabei entsteht ein Gemisch aus Ethylenacetat und Luft.

Schwermetalle im Abwasser? Ein Fall für Bierhefe!

Abtrennung von Ethylacetat aus dem Fermenter

Für den zweiten Schritt, die Abtrennung von Ethylacetat aus dem Gasgemisch, entwickelten Fraunhofer-Forschende eine spezielle Membran. Membrantechnologien sind seit Jahren eine der Schwerpunkte am Fraunhofer IKTS. Speziell für diese Kompositmembran wurden organische Polymere mit anorganischen Zeolithen kombiniert. Zeolithe sind Aluminium-haltige Silicate, die sich auch synthetisch gut – und mit definierten Porengrößen – herstellen lassen. „Als Polymer verwenden wir flüssigen Siliconkautschuk, der mit Zeolith vermischt und anschließend auf ein stützendes Polyestervlies aufgebracht und ausgehärtet wird“, berichtet Thomas Hoyer vom Fraunhofer IKTS. „Die Membran ist insgesamt nur 10 µm dick, die Porengröße liegt bei 0,5 nm.“

Die Membran enthält zwar Poren. Doch Ethylacetet und Luft werden bildlich nicht wie durch ein Sieb getrennt. Vielmehr kommt es zu chemischen Wechselwirkungen zwischen dem organischen Molekül und dem anorganischen Zeolith. Hoyer: „Die Moleküle werden durch den Zeolith adsorbiert, gleiten an den Porenoberflächen entlang und diffundieren so durch die Kompositmembran.“ Dieses Prinzip zeigt in der Praxis einen weiteren Vorteil: Externer Druck muss nicht angelegt werden, um Ethylacetat durch die Membran zu pressen. Für die chemische Wechselwirkung reicht der geringe Überdruck im Fermenter selbst aus. Nach der Abtrennung der organischen Komponente bleibt ein Gemisch aus Luft und Wasserdampf zurück. Es kann problemlos in die Umwelt abgegeben werden; eine spezielle Entsorgung ist nicht erforderlich.

Ethylacetat in großem Stil produzieren

Das Membranverfahren hat aus Sicht einer späteren Transformierung in große Maßstäbe einen entscheidenden Vorteil – nämlich den einstufigen Abtrennungsprozess. Haben Ingenieurinnen und Ingenieure alle Prozessparameter richtig eingestellt sind, läuft der Trennvorgang stabil ohne große Nachjustierung.

Um das Verfahren hochzuskalieren, sind noch weitere Schritte erforderlich. Zunächst wollen Forschende die Größe der Membranmodule anpassen. Dann steht dem weiteren Einsatz nichts mehr im Wege. Die innovative Membrantechnologie selbst eignet sich nicht nur für das recht spezielle Szenario. Sie kann überall zum Einsatz kommen, falls aus Gasgemischen leichter flüchtige Komponenten, etwa Kohlenwasserstoffe, abzutrennen sind.

Mehr zum Thema Biotechnologie:

Ein Beitrag von: