Kunststoff aus biogenen Reststoffen als Erdöl-Alternative

Forscher haben herausgefunden: Bei der Zelluloseproduktion entsteht als Nebenprodukt eine neuartige Polyamid-Familie. Sie basiert damit nicht auf biologischen Materialien, sondern könnte eine echte Alternative zu Erdölprodukten sein.

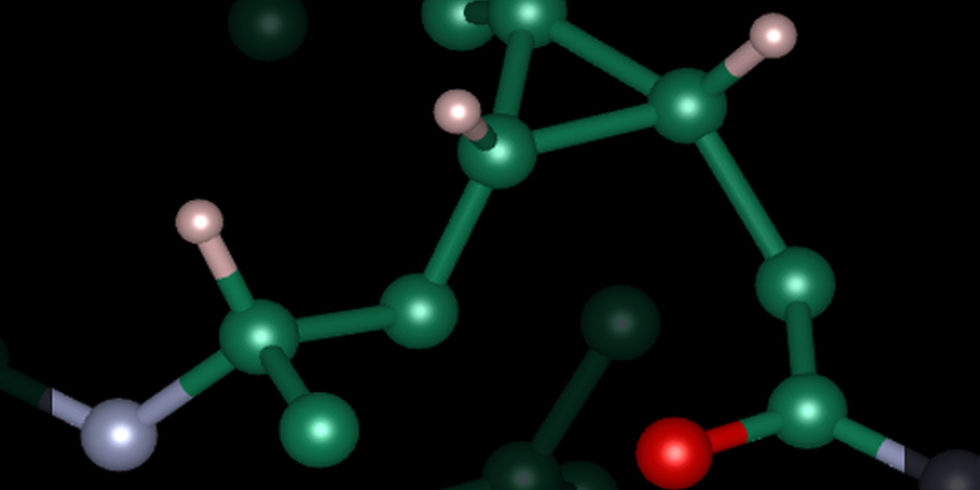

So sieht die sogenannte Monomereinheit des Poly-3S-caranamid aus. Dieser biogene Ausgangsstoff bietet völlig neue Möglichkeiten.

Foto: P. Stockmann / TUM

Auch wenn wir sie selten wahrnehmen, Polyamide sind wichtige Kunststoffe, die man in zahlreichen Gegenständen unseres Alltags findet – zum Beispiel in Kleidungsstücken, Schuhsohlen, Haushaltsgeräten, Skibindungen oder Autos. Diese Polyamide eignen sich auch für die Herstellung von Kunstfasern. Ihre Vorteile: Sie sind unter anderem formstabil, reißfest, wasserdicht, elastisch und dehnbar. Am Ende seiner Lebensdauer lässt sich dieser Kunststoff sogar recyceln. Bislang wird bei der Produktion von Polyamiden allerdings Erdöl verwendet. Einzige bisher mögliche Alternative ist der Einsatz von Rizinusöl. Das Problem: Nutzt man Verbindungen, die biobasiert sind, erhöht das in der Regel die Kosten im Herstellungsprozess im Vergleich zu Erdöl.

Ein Forschungsteam der Fraunhofer Gesellschaft und der Technischen Universität München (TUM) hat unter Leitung von Volker Sieber, Professor für Chemie biogener Rohstoffe an der TUM, eine völlig neue Polyamid-Familie entwickelt. Sie lässt sich zudem aus einem Nebenprodukt der Zelluloseproduktion gewinnen.

Veränderte Polymer-Struktur bietet auch völlig neue Funktionen

Als Ausgangsstoff dient (+)-3-Caren, eine organisch-chemische Verbindung, die man als Hauptbestandteil des Terpentins kennt. 3-Caren kommt ebenfalls im Öl des Schwarzen Pfeffers vor sowie in Zitrusbäumen und Tannen. Der Ausgangsstoff besteht aus zwei aneinanderhängenden Ringen. Die Wissenschaftler modifizierten nun in ihren Tests den einen Ring. Sie sorgten dafür, dass sich viele Moleküle aneinanderreihten und sich so Polymere bildeten. Dadurch ließ sich der Ring am Ende öffnen, wobei der zweite Ring jeweils erhalten blieb. Das Ergebnis: Anstatt einer linearen Polymerkette, wie sie sich bei gewöhnlichen Polyamiden bildet, entstand eine Kette, aus vielen kleinen Ringen und weiteren Seitengruppen. Diese veränderte Struktur ermöglicht gleichzeitig völlig neue Funktionen des Polymers.

Denn dieser neue Kunststoff unterscheidet sich aufgrund seiner anderen Struktur auch in seinen Eigenschaften. Er erweicht zum Beispiel erst bei höheren Temperaturen als die Erdölprodukte. Darüber hinaus lassen sich diese neuen Verbindungen auf zweierlei Arten herstellen: transparent sowie teilkristallin. Dadurch vergrößern sich die späteren Einsatzmöglichkeiten bei gleichem Ausgangsstoff. „Wir können leicht über Reaktionsbedingungen und Katalysatoren während der Synthese steuern, ob wir am Ende ein transparentes oder teilkristallines Polyamid erhalten“, erklärt Sieber. „Die Grundlage dafür bietet aber vor allem die spezifische Struktur der biobasierten Ausgangsstoffe, die aus fossilen Rohstoffen so nur sehr aufwendig zu erhalten wäre.“

Herstellung in einem „Topf“ reduziert die Kosten

Die Synthese bei der Herstellung des Polymers findet praktisch in einem „Topf“ statt. Das, darin sind sich die Forscher einig, sei aus industrieller Sicht ein überzeugendes Argument. Sie nennen es tatsächlich „one-pot“-Verfahren. Aus ihrer Sicht reduziere es nicht nur die Kosten erheblich, sondern sei auch in puncto Nachhaltigkeit ein deutlicher Gewinn. Der Grund dafür liegt in der Herstellung des biogenen Ausgangsstoffes (+)-3-Caren. Bei der Herstellung von Zellulose entsteht als Nebenprodukt Terpentin. Daraus lässt sich der biogene Ausgangsstoff mit verhältnismäßig geringem Aufwand in hoher Reinheit herausdestillieren.

Diese Herangehensweise ist neu. Bisher verheizte man das Terpentinöl in Zellulosefabriken, ohne es in anderen Zusammenhängen weiter zu nutzen. „Wir verwenden es als wertvollen Ausgangsstoff für Kunststoffe“, sagt Sieber. „Das ist eine enorme Wertsteigerung.“ Der Chemiker betont, man stünde beim Terpentinöl im Vergleich zur Verwendung von Rizinusöl nicht in Flächenkonkurrenz zur Nahrungsmittelproduktion. Für die Forscher ein weiterer Pluspunkt hinsichtlich der Nachhaltigkeit ihrer neuen Entdeckung. Mit der bislang erreichten Ausbeute des Prozesses sind die Wissenschaftler allerdings noch nicht vollständig zufrieden – sie liegt bei 25 Massenprozent. Das Maß ist die anteilige Masse einer Komponente an einem Gemisch und gehört zu den Gehaltsangaben. Die Forscher sehen also hinsichtlich des Gehaltes noch Optimierungsbedarf.

Mehr zum Thema Polyamide:

- Mit lichtempfindlichen Kunststoff Medizintechnik im Körper abbauen

- Können wir unsere Medikamente bald selbst ausdrucken?

- Nutzer können Hologramm fühlen und mit bloßem Auge sehen

Ein Beitrag von: