Neues Verfahren ermöglicht fast 100% Recycling von Acrylglas

ETH-Forschende entwickeln eine Methode, um Acrylglas nahezu vollständig zu recyceln. Der Prozess nutzt UV-Licht und ein Lösungsmittel zur Zersetzung der Polymerketten.

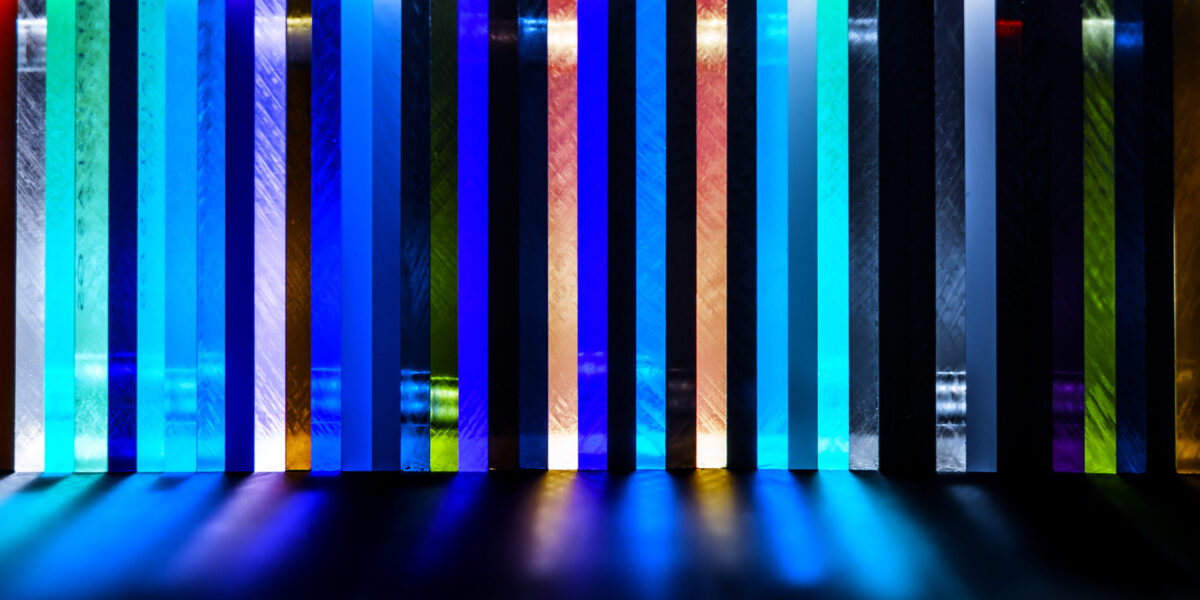

Die bunte Welt des Plexiglas’: Forschende entwickeln ein Verfahren, um diesen Kunststoff komplett in seine Bausteine zu zerlegen und diese wiederzuverwenden.

Foto: PantherMedia / Roberto_Sorin

Forschende der ETH Zürich haben eine innovative Methode entwickelt, um Acrylglas nahezu vollständig in seine Grundbausteine zu zerlegen. Das Verfahren basiert auf einem chlorhaltigen Lösungsmittel, das unter UV-Licht ein Chlorradikal freisetzt. Dieses bewirkt den Abbau der Polymerketten, sodass die Monomere anschließend durch Destillation gereinigt werden können. Die Methode ist robust, effizient und auch für bereits genutztes, eingefärbtes Material geeignet. Zukünftig soll das Verfahren weiterentwickelt werden, um ohne chlorierte Lösungsmittel auszukommen.

Inhaltsverzeichnis

Effizientes Recycling von Acrylglas bislang nicht möglich

Das Recycling von Kunststoffen ist eine der größten Herausforderungen der modernen Industrie. Während einige Kunststoffe, insbesondere PET- oder Polyethylen-Flaschen, durch Einschmelzen vergleichsweise einfach wiederverwertet werden können, bleibt das Recycling vieler anderer Kunststoffarten problematisch. Besonders komplexe Materialien wie Acrylglas (Polymethylmethacrylat, PMMA) wurden bisher häufig verbrannt oder nur in minderwertige Anwendungen umgewandelt. Eine echte Kreislaufwirtschaft für Acrylglas war bisher nicht realisierbar.

Ein Forschungsteam der ETH Zürich hat nun ein Verfahren entwickelt, das eine nahezu vollständige Zerlegung von Acrylglas in seine Monomere ermöglicht. Diese Monomere können gereinigt und erneut zur Herstellung von Plexiglas verwendet werden, ohne dass die Materialeigenschaften darunter leiden. Damit könnte erstmals ein geschlossener Recyclingkreislauf für PMMA entstehen.

Wie funktioniert das Verfahren?

Die neue Methode basiert auf einer chemischen Reaktion, die durch ein chlorhaltiges Lösungsmittel in Kombination mit UV-Licht ausgelöst wird. Sobald das Lösungsmittel UV-Strahlung ausgesetzt wird, entstehen sogenannte Chlorradikale. Diese hochreaktiven Moleküle greifen die Polymerketten des Acrylglases gezielt an und zerlegen sie in ihre ursprünglichen Monomerbausteine.

„Unser Verfahren ist denkbar einfach“, erklärt Athina Anastasaki, Leiterin des Forschungsteams an der ETH Zürich. „Wir brauchen lediglich ein chlorhaltiges Lösungsmittel und erhitzen das gelöste Recyclinggemisch auf eine Temperatur zwischen 90 und 150 °C, um die Depolymerisationsreaktion mit Hilfe von UV- oder sichtbarem Licht zu starten.“ Diese einfache Prozessführung macht das Verfahren besonders attraktiv für eine industrielle Umsetzung.

Warum war das Recycling von Acrylglas bisher so schwierig?

Acrylglas besteht aus extrem stabilen Polymerkonstruktionen. Diese zeichnen sich durch lange, kohlenstoffbasierte Ketten aus, die keine natürlichen Angriffspunkte für chemische oder enzymatische Spaltung bieten. Während PET oder Polypropylen in ihre Monomere zersetzt werden können, war dies für PMMA bislang nicht wirtschaftlich umsetzbar.

Die gängige Alternative ist die Pyrolyse. Dabei wird das Material auf Temperaturen von über 400 °C erhitzt, wodurch die Polymerketten unkontrolliert zerfallen. Das Ergebnis sind verschiedene Spaltprodukte, die in aufwendigen Prozessen gereinigt werden müssten, um erneut als Rohstoff genutzt zu werden. Die hohen Energiekosten und die unkontrollierten Reaktionsprodukte machen diese Methode für PMMA wenig effizient.

Ein weiterer Ansatz bestand in der Entwicklung sogenannter Designer-Polymere. Hierbei werden bereits bei der Herstellung gezielt angreifbare chemische Gruppen eingebaut, die später eine leichtere Zerlegung ermöglichen. Allerdings ist die Produktion solcher Polymere teuer, und ihre thermischen sowie mechanischen Eigenschaften sind oft nicht mit herkömmlichem PMMA vergleichbar.

Das neue Verfahren der ETH Zürich stellt eine völlig neue Herangehensweise dar. Die Polymerketten werden gezielt gespalten, ohne dass extreme Temperaturen oder speziell modifizierte Ausgangsmaterialien nötig sind. Dadurch ist die Methode nicht nur wirtschaftlicher, sondern auch vielseitiger einsetzbar.

Industrielle Relevanz und Zukunftsaussichten

Mit einer globalen Produktionsmenge von rund 3,9 Millionen Tonnen jährlich spielt Acrylglas eine zentrale Rolle in verschiedenen Industriezweigen. Es wird für Displays, Automobilverglasungen, Bauprodukte, Schutzscheiben und zahlreiche weitere Anwendungen genutzt. Eine Recyclingmethode, die das Material ohne Qualitätsverlust wieder in den Produktionskreislauf einführt, könnte die Umweltbelastung erheblich reduzieren und gleichzeitig Rohstoffe einsparen.

Noch ist unklar, wann das Verfahren in der Industrie Einzug hält. Das Forschungsteam plant jedoch bereits weitere Optimierungen. „Chlorhaltige Lösungsmittel sind problematisch für die Umwelt. Unser nächstes Ziel ist es, die Reaktionen so zu modifizieren, dass sie ohne chlorierte Chemikalien funktionieren“, betont Anastasaki. Sollte dies gelingen, könnte das Verfahren nicht nur Acrylglas, sondern auch andere schwer recycelbare Kunststoffe revolutionieren.

Ein Beitrag von: