Kontrollsystem erlaubt schnellere Kontrolle von Flugzeugturbinen

Turbinenscheiben lassen sich zukünftig schneller auf Fehler prüfen: mit einem Kontrollsystem des Fraunhofer-Instituts aus Kaiserslautern. Bislang müssen sich Prüfer in mühsamer Arbeit allein auf ihre Augen verlassen.

Montage einer Turbine beim Hersteller Rolls-Royce. Künftig sollen Prüfer technische Unterstützung bei der Sichtkontrolle der Turbinenscheiben erhalten. Prüfungen der sensiblen Bauteile wären dann in halber Zeit machbar.

Foto: Rolls-Royce

In der griechischen Mythologie gibt es den armen Sisyphos, der in der Unterwelt als Strafe einen Felsblock einen steilen Hang hinauf rollen muss. Kurz vor dem Ziel entgleitet er ihm und rollt hinunter, das Ganze beginnt von vorne. Sisyphusarbeit nennt man heute solche Arbeit. Eine Sisyphusarbeit war bisher die Kontrolle der Turbinenscheiben von Flugzeugtriebwerken.

Jede dieser Turbinenscheiben, auch Blisks genannt, hat 30 bis 60 Schaufeln und wird von Prüfern sechs bis acht Stunden lang penibel unter die Lupe genommen. Erst nach dieser enorm aufwändigen Sichtprüfung dürfen die Turbinenscheiben in ein Flugzeug eingebaut werden. Die Prüfer sind dabei allein auf ihr geschultes Auge angewiesen.

Geschwindigkeit der Kontrollen soll sich verdoppeln

Forscher am Fraunhofer-Institut für Techno- und Wirtschaftsmathematik (ITWM) in Kaiserslautern haben ein System entwickelt, das die Geometrie der Blisk vermisst und sie automatisiert auf Fehler untersucht. „Mit unserem System können die Prüfer die Blisks etwa doppelt so schnell untersuchen wie bisher – und zwar bei gleicher Genauigkeit“, betont Markus Rauhut, Abteilungsleiter am ITWM. „Zudem haben wir immer gleiche Erkennungsraten: Denn das System kennt keine Müdigkeit und auch Nachtschichten machen ihm nicht zu schaffen.“

Die geometrische Vermessung funktioniert mit einer Koordinatenmessmaschine: Ein Ausleger mit einem Taster berührt dafür einige hundert Stellen auf der Blisk. Bald ist auch die Kontrolle der Qualität der Oberfläche möglich. Der Taster wird dafür durch zwei Kameras und eine Lampe ersetzt. Diese spüren Kratzer, Dellen und Druckstellen auf.

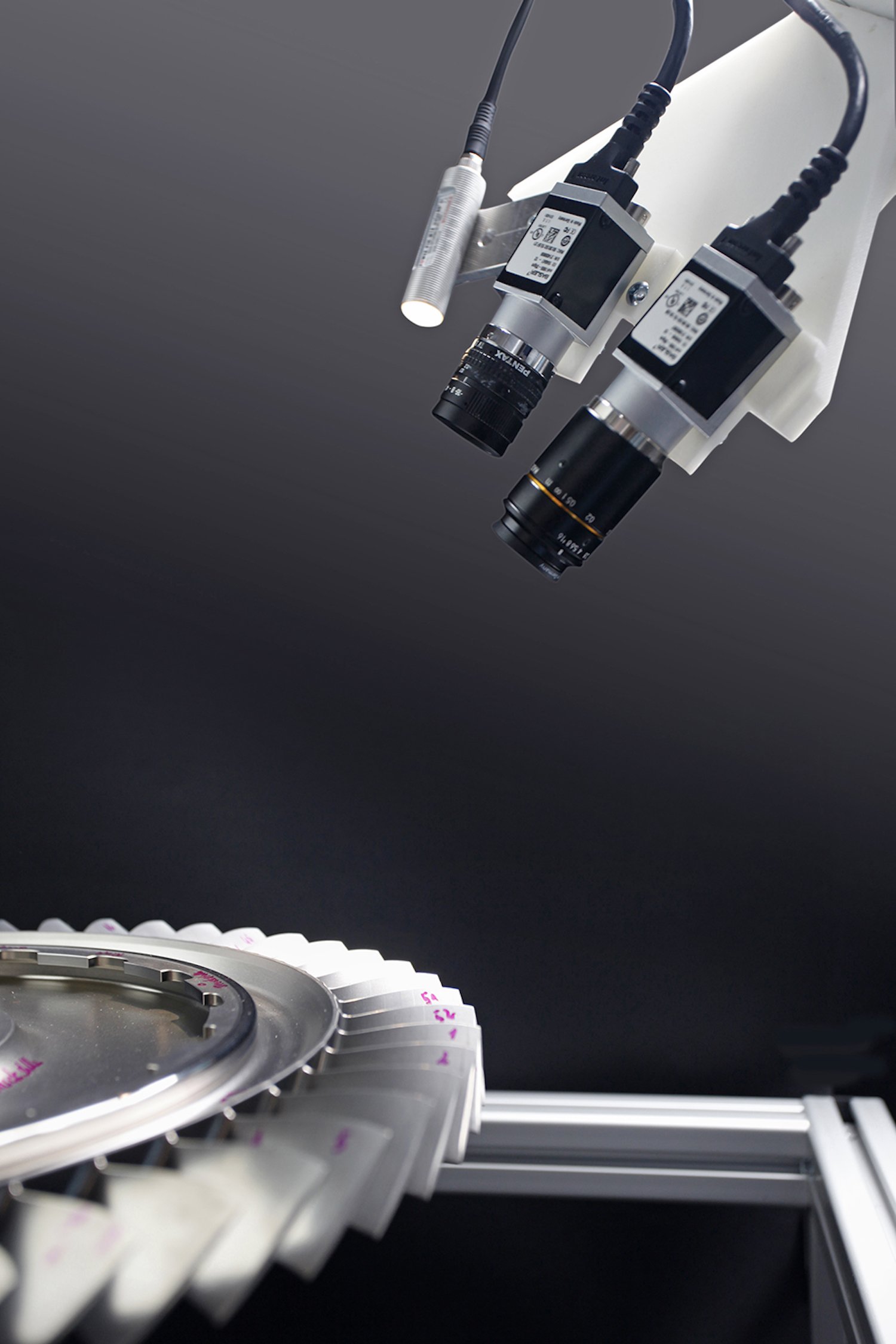

Prototypische Inspektion der Oberfläche einer Bladed Integrated Disk (BLISK) mit zwei Kameras und einer Beleuchtung.

Quelle: Fraunhofer ITWM

Eine Software fasst die Fehler sowie deren exakte Position in einer Liste zusammen. Danach ist wieder der Mensch gefragt. Ausgestattet mit einem Bericht, der kombiniert ist mit einer 3D-Darstellung der Blisk, hat der Prüfer sofort im Blick, an welchen Stellen das System Fehler erkannt hat.

Software erstellt 3D-Modell der Turbine

Basis der 3D-Darstellung sind die sogenannten Computer-Aided-Design Daten (CAD) der Blisk. Die Software dreht die virtuelle CAD-Turbine so, dass ihre Position im Raum der realen entspricht und ermittelt für jeden einzelnen Pixel die Entfernung von der Kamera zur Blisk. Dadurch bekommt das System nicht nur die Information, wo genau sich der Defekt auf der Turbinenscheibe befindet, sondern auch wie lang und breit ein Kratzer ist.

Farbmarkierungen zeigen an, welche Bereiche der Turbine das automatische System analysiert hat. Rot markiert sind dabei die nicht eindeutig analysierten Stellen, zum Beispiel Bereiche innerhalb einer Bohrung. „Das System liefert somit nicht nur einen objektiven Prüfbericht, sondern weist auch nach, dass die komplette Blisk untersucht wurde“, erläutert Rauhut. Vorstellen wollen die Fraunhofer-Forscher das bereits fertige Kernsystem auf der Messe Control, die vom 5. bis 8. Mai 2015 in Stuttgart stattfindet.

Ein Beitrag von: