„Lichtmaschine“ für Chips von morgen

Seit Jahren belichten die Chiphersteller ihre Schaltungen mit Licht von 193 nm Wellenlänge. Doch für Strukturen von wenigen Nanometern Größe sind dafür teure und zeitraubende Tricks nötig. Mit extremem UV-Licht (EUV) von nur noch 13,5 nm soll das Problem gelöst werden. Doch dieses EUV-Licht ist nur schwer zu handhaben – und schwer zu erzeugen.

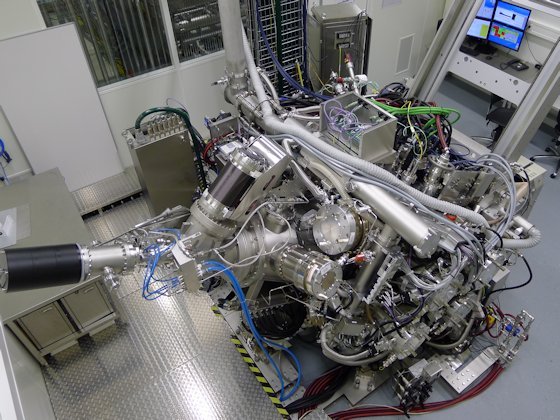

Das Licht am Ende des Tunnels ist mit bloßem Auge kaum zu erkennen: Das Plasma, aus dem das EUV-Licht für die nächste Generation der Chip-Lithografie gewonnen wird, schimmert durch starke Filter dunkel bläulich. Und wirklich genutzt wird davon nur ein extrem kleiner Teil des Spektrums, nämlich jener von exakt 13,5 nm Wellenlänge.

Mit der neuen Lithografie mit extremem UV-Licht (EUV) wollen die Chiphersteller weltweit ihr Streben nach stetig kleineren Strukturen fortsetzen. Derzeit belichten sie mit UV-Licht von 193 nm Wellenlänge Strukturen bis hinunter zu 20 nm. Das geht nach den Gesetzen der klassischen Optik nur noch mit trickreichen Zwei- und Mehrfachbelichtungen und aufwändigen Korrekturverfahren, die schädliche Beugungseffekte so ausnutzen, dass dann doch die gewünschten Strukturen entstehen.

„Die Chiphersteller und die Lieferanten von Lithografiegeräten investieren derzeit viele Hundert Millionen in die EUV-Lithografie“, weiß Rolf Apetz, Systemarchitekt beim Aachener Unternehmen Xtreme technologies, einer Tochter des japanischen Ushio-Konzerns. Hier entsteht eine der kritischen Komponenten für die EUV-Lithografie: die Lichtquelle.

Die Entwicklung ist in vielerlei Hinsicht eine echte europäische Erfolgsstory: Der Weltmarktführer für Lithografiemaschinen in der derzeit dominierenden Technologie ist die niederländische ASML, die Optiken stammen von Zeiss aus Oberkochen. Seit Jahren arbeitet man gemeinsam auch an Maschinen für EUV-Belichtung, Pilotfertigungen existieren u. a. am belgischen Hightech-Forschungszentrum Imec. Die Lichtquelle dort stammt von den Aachenern.

Beim Wechsel auf EUV-Licht mussten die Ingenieure und Forscher komplett umdenken: Der gesamte Prozess muss im Vakuum stattfinden, da EUV-Licht in Luft nach wenigen Millimetern absorbiert wird und auch die gewohnten Linsenoptiken funktionieren nicht, sie müssen durch raffiniert konstruierte Spiegel ersetzt werden.

„An jeder Stelle der Prozesskette, von der Lichterzeugung bis hin zum Fotoresist auf dem Chip, kommt es zu erheblichen Verlusten“, erklärt Apetz. Nachdem man zu Beginn der Entwicklungen dachte, mit rund 5 mJ/cm2 Lichtenergie auf dem Chip auszukommen, benötigen die heute gebräuchlichen Fotolacke 20 mJ/cm2 und mehr. „Das heißt, dass für eine echte Produktionsanlage eine EUV-Lichtquelle mindestens 100 W Leistung produzieren muss“, umreißt Apetz das Problem. Dies erfordert eine mittlere elektrische Eingangsleistung von etwa 100 kW.

Weltweit gibt es zwei konkurrierende Technologien, die derzeit als ernsthafte Alternativen für die Serienproduktion von EUV-belichteten Chips im Rennen sind: Das LPP-Verfahren (Laser Produced Plasma) erzeugt das Licht aus einem Zinnplasma, das seine Energie durch einen Laserstrahl erhält. Die von Xtreme verfolgte Technologie hingegen nutzt Laserstrahlen nur zur Zündung des Plasmas, der Löwenanteil der Energie wird durch die elektrische Entladung einer Kondensatorbank zugeführt.

Xtreme nennt das Verfahren „Laser assisted Discharge Plasma“, kurz LDP.

„Schon vor einem Jahr konnten wir zuverlässig 35 W EUV-Spitzenleistung erzeugen“, sagt Apetz‘ Kollege Marco Rosenbaum, Projektmanager bei Xtreme. „Heute sind wir bereits im Bereich von 75 W und mehr und konnten zeigen, dass unsere Technologie Potenzial für höhere Leistungen hat.“ Drei Lichtquellen dieser Bauart sind derzeit im Einsatz in Prototypen von Belichtungsmaschinen und werden mit ca. 10 W betrieben: eine beim Imec und zwei beim Lithografiegerätehersteller ASML.

Und die Maschine beim Imec macht die Aachener stolz: Sie läuft derzeit mit Standzeiten bis zu 95 %, im Durchschnitt der vergangenen Monate betrug der Wert 70 % bis 75 %. Laut Imec wurden darauf bereits mehr als 5000 Halbleiterscheiben (Wafer) belichtet. Apetz: „Hier arbeiten wir wirklich im Dreischichtbetrieb rund um die Uhr und das hilft uns auch bei der laufenden Optimierung unserer Quelle.“

„Lichtmaschine“ für Chips von morgen

Die eigentliche Lichtquelle besteht aus zwei rotierenden Metallscheiben in einem Bad aus flüssigem Zinn. Dieses benetzt den Scheibenrand und dient so sowohl zur Erzeugung des Plasmas als auch gleichzeitig zur Kühlung der Scheiben. „Denn das Plasma hat eine Temperatur von 200 000 K, und die mittlere Eingangsleistung liegt momentan bei bis zu 50 kW“, erläutert Rosenbaum. Erzeugt werden durch jeweils zwei Laserpulse und die elektrische Entladung typischerweise 3000 bis 5000 Lichtpulse pro Sekunde, wobei laut Rosenbaum auch 20 000 Pulse möglich sind (s. Grafik).

Das so erzeugte Licht wird zunächst durch eine sogenannte „Folienfalle“ geschickt. Hier werden schädliche Zinn-

ionen und schnelle Teilchen aus den weiteren Prozessschritten herausgehalten. Danach wird das Licht in einem aus speziellen Spiegeln bestehenden Kollektor auf den Fokuspunkt konzentriert, der gewissermaßen der Übergabepunkt zur eigentlichen Lithografiemaschine ist.

Das alles steckt in einem stabilen Edelstahlgehäuse, das sowohl das Vakuum als auch die erforderliche Kühlung der Komponenten sicherstellen muss. Und das damit natürlich ganz wesentlich zum Gewicht der Quelle beiträgt.

Die rund 170 Mitarbeiter von Xtreme in Aachen sind überzeugt, dass ihre Technologie alle Voraussetzungen für die industrielle Chipproduktion mit EUV-Lithografie besitzt. Andererseits hat ASML vor wenigen Monaten das US-Unternehmen Cymer gekauft – Lieferant für Lichtquellen in der derzeitigen 193-nm-Lithografie, aber auch wichtiger Protagonist der konkurrierenden LPP-EUV-Technik. Eine Vorentscheidung für eine der beiden EUV-Technologien sollte das nicht sein: „Unser Ziel ist es, unseren Kunden ein EUV-System zur Verfügung zu stellen, das für die Massenproduktion von Chips geeignet ist. Alle am Markt verfügbaren Lichtquellen werden an unsere EUV-Systeme gekoppelt werden können“, sagte ASML-Sprecher Niclas Mika seinerzeit den VDI nachrichten. „Das ist uns ein Ansporn, die Vorteile unserer Technologie auf dem kommenden Lithografie-Kongress in San Jose („EUVL: A Reality in the Making“) zu präsentieren“, unterstreicht Systemarchitekt Apetz. JENS D. BILLERBECK

Ein Beitrag von: