Produktion im Laserfokus

Die Laserbranche ist weiterhin einer der Wachstumstreiber der deutschen Exportwirtschaft. Deutlich wurde das an den zufriedenen Gesichtern auf der Leitmesse Laser World of Photonics, die Mitte Mai in München stattfand, und den Wachstumsdaten in der industriellen Produktion.

3-D-Druck per Laser: Anders als 3-D-Drucker für den Hausgebrauch, nutzen Geräte für den industriellen Bedarf auch Pulvermaterialien, welche per Laser schichtweise gezielt geschmolzen werden. Damit können auch Teile aus Metall gefertigt werden.

Foto: Messe München International

Genau genommen gibt es „die“ Photonik, für die die Messe Laser World of Photonics steht, nicht die Industrie weist sowohl hinsichtlich der Anwenderbranchen als auch bezüglich der verwendeten Techniken einen hohen Grad der Differenzierung auf. Das reicht von der Produktionstechnik über die Bildverarbeitung und Medizintechnik bis hin zu Photovoltaik und Displays. Zugpferde der deutschen Photonikbranche sind Bildverarbeitung und Messtechnik, Medizintechnik sowie Produktionstechnik.

Während es der allgemeine Maschinenbau im vergangenen Jahr nur auf ein Wachstum von 2 % brachte, legte die Laserfertigungstechnik laut Branchenverband VDMA um 9 % zu. Lasergestützte Verarbeitungsmethoden steigern die Produktivität – gerade in Branchen, die für die deutsche Wirtschaft eine zentrale Rolle spielen, z. B. im Automobilbau. „Viele Bearbeitungsschritte werden durch Laser überhaupt erst möglich“, erklärte Dieter Päthe von der Abteilung Technologieentwicklung beim Autobauer Volkswagen auf einem Vortrag anlässlich der Laser World of Photonics.

Per Laser sind kleinere und präzisere Schweißpunkte möglich

Beispiel Laserschweißen: In der Autoindustrie werden zunehmend hochfeste Stähle verbaut, welche herkömmliche Stanzwerkzeuge in kurzer Zeit verschleißen lassen. Solche Bleche lassen sich viel besser und einfacher mit Laserwerkzeugen schneiden. Weiterer Vorteil: Per Laserstrahl lassen sich kleinere und präzisere Schweißpunkte anbringen als bei herkömmlichen Elektroschweißverfahren. Das wiederum ermöglicht kleinere Flanschflächen bei Werkstücken mit einem Randfalz, etwa in einer Autotür. Bauteile werden dadurch leichter, ohne an Festigkeit einzubüßen.

Ähnliches gilt für das Laserlöten. In einem Autodach kann man auf diese Weise Gewichtseinsparungen von mehr als einem kg erzielen. „Das klingt nicht nach viel, aber insgesamt kommt bei einem ganzen Auto da schon einiges zusammen“, erklärte Oliver Müllenschön, Experte für Automobilfertigung beim Lasermaschinenhersteller Trumpf.

Mit der Gewichtseinsparung ist aber die Liste der Vorteile noch nicht erschöpft: Die Laserwerkzeuge lassen sich erheblich schneller von Schweißpunkt zu Schweißpunkt positionieren als die schwerfälligen Elektroschweißwerkzeuge. Damit können in einer Zeiteinheit mehr Bearbeitungsvorgänge durchgeführt werden, die Produktivität steigt.

Eine andere Dimension der Lasertechnik verdeutlichte in München das Laser Zentrum Hannover (LZH). Die Experten des LZH haben z. B. einen Dehnungsmesssensor für den Einsatz in rauen Umgebungen entwickelt. Statt Dehnungsmessstreifen, die hohen mechanischen und termischen Belastungen ausgesetzt werden, einfach aufzukleben, strukturiert ein Lasersystem des LZH vorab die Verbindungsschicht. Damit hält der Sensor in extremen Anwendungen erheblich besser.

Fraunhofer zeigt Prototyp eines Polygon-Laserscanners

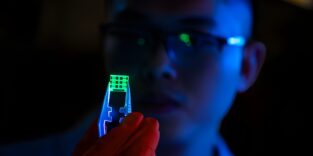

Im Bereich Mikrostrukturierungen ist das Fraunhofer Institut für Lasertechnik ILT mit Sitz in Aachen unterwegs. Auf der Messe zeigte es den Prototypen eines Polygon-Laserscanners. Mit ihm lassen sich Mikrostrukturierungen, etwa für Spritzgusswerkzeuge oder auf LED-hinterleuchteten Bildschirmen, rund 100-mal schneller durchführen als mit herkömmlichen Laserscannern. Der Grund: Das mit einer Drehzahl von 8000 min-1 rotierende Spiegelpolygon erlaubt ein erheblich schnelleres Positionieren des Laserstrahls als die mechanisch bewegten Positionierspiegel verfügbarer Serienmaschinen.

Eine weitere Dimension der Laser-Einsatzmöglichkeiten zeigte eine Studie, die ebenfalls auf dem Stand des Fraunhofer ILT zu sehen war: Bei der Züchtung künstlicher Arterien oder künstlicher Haut für Laborzwecke werden in einer Polymerlösung durch die Einwirkung von Lasertechnik mit der Fotopolymerisation Moleküle zu gewebeartigen Strukturen vernetzt.

Noch haben solche Forschungsprojekte keine wirtschaftliche Bedeutung – sie zeigen aber, was alles möglich ist. Denn weltweit dominiert die lasergestützten Makrobearbeitung. Mit Anlagen zum Schneiden, Bohren, Schweißen und Rapid Prototyping wurden laut

Optech Consulting 2012 etwa 6 Mrd. € erwirtschaftet. Auf Mikrobearbeitung entfielen dagegen 2 Mrd. €.

Ein Beitrag von: