Sensoren passen auf: Bloß kein Getriebeschaden auf See

Das ist ein Albtraum für jede Schiffscrew: Getriebeschaden auf See. Es ist nicht nur gefährlich, wenn ein Riesentanker zum Beispiel in einer viel befahrenen Fahrrinne liegen bleibt: Abschleppen ist teuer, und die Fracht kommt nicht rechtzeitig an. Bald gibt es Sensoren, die mitten im Getriebe sitzen und aufpassen.

Containerschiff Hamburg Express in der Elbe: Bleiben solche Schiffe wegen eines Getriebeschadens liegen, verursacht das nicht nur hohe Kosten. Die Schiffe blockieren auch noch Schifffahrtswege. Ingenieure entwickeln gerade Sensoren, die den Verschleiß der Zahnräder und Kupplungen direkt im Getriebe selbst überwachen. Getriebeschäden werden dadurch rechtzeitig entdeckt.

Foto: Angelika Warmuth/dpa

Wenn man nur ins Getriebe reinschauen könnte? Und das am besten rund um die Uhr und online von außen? Das haben sich die Ingenieure am Institut für Integrierte Produktion in Hannover (IPH) überlegt und wollen Sensoren entwickelt, die nicht außen am Getriebe, sondern mittendrin eingesetzt werden, um Verschleiß und Belastung der riesigen Schiffsgetriebe im Blick zu haben.

Bisher sitzen Sensoren außen am Getriebe

Temperatur, Drehzahl, Drehmoment und Schwingungen können die Wissenschaftler schon jetzt drahtlos messen, nämlich durch Sensoren, die außen am Getriebe sitzen. Die Technik haben die Ingenieure schon 2015 vorgestellt. Die übermittelten Daten geben den Ingenieuren die Möglichkeit, schon frühzeitig drohende Lagerschäden im Getriebe zu erkennen.

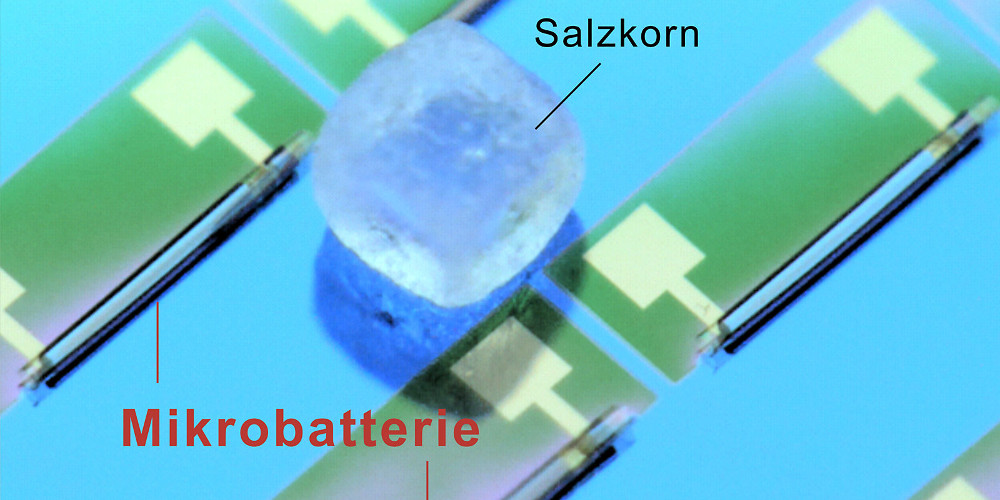

Nun wollen sie das System so weiterentwickeln, dass auch der Verschleißzustand der drehmomentübertragenden Bauteile im laufenden Betrieb überwacht werden kann – beispielsweise von Kupplungen, Wellen oder Verzahnungen. Dafür existieren bisher noch keinerlei Technologien. Deshalb arbeiten die IPH-Ingenieure an miniaturisierten Sensorknoten, die direkt im Getriebe installiert werden und Messwerte an den Bordcomputer senden. Dabei müssen die Forscher die Herausforderung lösen, dass die Sensoren auch im ölumspülten Getriebe funktionieren.

Neue Technik soll sogar im Öl des Getriebes funktionieren

Erstes Ziel der Forscher sind Sensoren, die die Lamellenkupplung überwachen. Diese überträgt die Kraft des Motors an das Getriebe. Nutzen sich die Beläge auf den Lamellen ab, funktioniert die Kraftübertragung nur noch schlecht oder überhaupt nicht mehr. Also sollen die Sensoren den Verschleiß überwachen. Gelingt dies, können die Beläge rechtzeitig und zeitlich passend ausgetauscht werden. Ein Ausfall der Kupplung auf See ließe sich damit ausschließen.

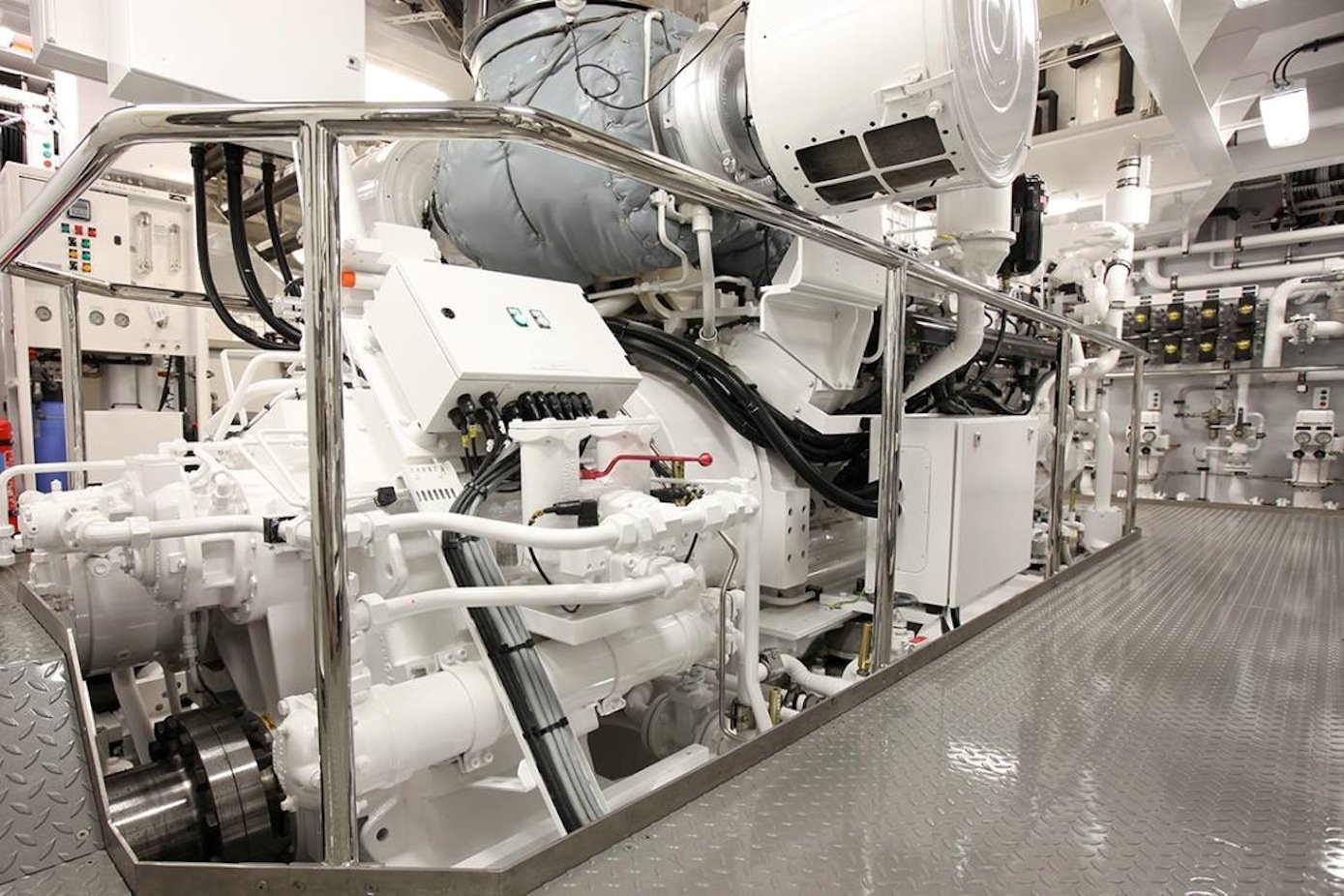

Teststand für Schiffsgetriebe der Firma Reintjes: Schiffsgetriebe sind richtig groß und teuer. Die Wartung kostet Zeit. Deshalb sollen Sensoren Schäden und Verschleiß schon früh erkennen.

Quelle: IPH/Reintjes

Eine weitere Herausforderung ist die Stromversorgung der Sensoren im Getriebe. Das Verlegen von Kabeln und der Austausch von Batterien ist im laufenden Betrieb nicht möglich. Deshalb sollen die Sensoren die Energie selbst erzeugen mithilfe von Energy-Harvesting-Technologien, also durch die Erzeugung von Strom beispielsweise aus mechanischem Druck oder Temperaturunterschieden.

Rotationsenergie für Stromerzeugung nutzen

Bei Vorgängersensoren, die außen am Getriebe angebracht waren, haben die Ingenieure die Temperaturunterschiede zwischen Getriebe und Meerwasser für die Stromerzeugung genutzt. „Thermische Energiewandler erzeugen daraus genug Strom, um alle 20 Minuten Temperaturen, Drehzahlen, Drehmomente und Schwingungen zu erfassen und an den Bordcomputer zu senden“, so die Forscher.

Bei den neuen Sensoren, die im Getriebe selbst sitzen, fällt die bisherige Technik zur Stromerzeugung aus – die Temperaturunterschiede mitten im Getriebe sind zu gering. Deshalb wollen die Forscher die Rotationsenergie für die Stromerzeugung nutzen. Zudem sollen die Sensoren die Verschleißdaten künftig nicht nur regelmäßig an den Bordcomputer übertragen. Die Daten sollen sich auch per Bluetooth mit dem Smartphone auslesen lassen.

Partner bei der Entwicklung sind neben dem IPH die Unternehmen Reintjes, Bachmann Monitoring und Microsensys sowie die Hahn-Schickard-Gesellschaft für angewandte Forschung. In den kommenden zwei Jahren wollen die Forscher einen Prototypen entwickeln. Das Bundeswirtschaftsministerium unterstützt die Forschung mit rund 350.000 Euro.

Ein Beitrag von: