Ein Aufzug bringt Rotorblätter auch bei Wind an die Mastspitze

Der Wind bläst, die Nordsee ist aufgewühlt: Sie müssen ein guten Händchen haben, die Steuermänner von Kranschiffen, die Windkraftanlagen auf See montieren. Und wenn Wind und Wellen zu stark sind, dann bleiben die Rotoren an Bord. Demnächst könnten Kräne überflüssig werden: Ingenieure haben einen Aufzug entwickelt, der auch bei Wind ein Rotorblatt sicher an Ort und Stelle bringt.

Montage im Windpark Bard 100 Kilometer vor Borkum: Der Rotorstern wird mit dem Hauptkran eines Errichterschiffes auf die Gondel montiert, das sogenannte „Sterneziehen“. Dabei braucht es ruhige See und wenig Wind.

Foto: BARD-Gruppe

Eigentlich bläst der Wind auf See fast immer. Genau deshalb stehen ja die Offshore-Windkraftanlagen auf hoher See. Bei der Montage der empfindlichen Rotorblätter ist Wind aber ein Problem: Denn leicht können die riesigen Bauteile mächtig ins Schwingen geraten. An eine Montage ist dann kaum noch zu denken. Die Folge: Bei schlechtem Wetter muss der Bau unterbrochen werden. Der Stillstand verursacht Kosten in Millionenhöhe. Und oft sind die Montageschiffe schon für die nächste Baustelle eingeplant.

Montage eines Rotorblattes vor der Küste Irlands: Derzeit werden Rotorblätter auf See von Kränen bei möglichst gutem Wetter montiert. Bei starken Winden müssen die Arbeiten unterbrochen werden.

Quelle: Vattenfall

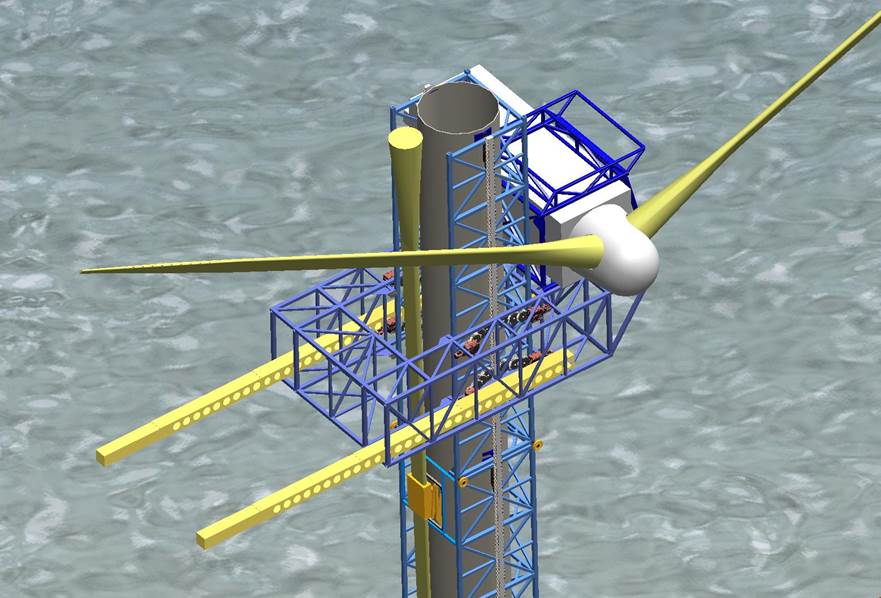

Für Abhilfe könnte ein neuartiges Aufzugsystem namens „Wind Lift Tower“ sorgen, das das Ingenieurbüro Berg-idl aus der Nähe von Hockenheim und das Institut für Integrierte Produktion Hannover (IPH) gemeinsam entwickelt haben. Der Trick: Am Turm der Windkraftanlagen wird ein Aufzug montiert, der die Rotorblätter sicher und unabhängig vom Wetter nach oben fährt. Der Greifarm kann jedes Blatt in die vorgesehene Position bringen, wo es montiert werden kann.

Der Aufzug für Rotorblätter kann immer wieder genutzt werden

Die Idee der Ingenieure: Der Aufzug fährt an einem Hilfsgerüst entlang, das bereits bei der Vormontage an Land an den einzelnen Mastelementen befestigt worden ist. Er transportiert die Bauteile nach oben, die oben angekommen seitlich verschoben und hydraulisch abgesetzt werden. Auf diese Weise wächst nicht nur der Mast der Windkraftanlage Element für Element, sondern auch das Hilfsgerüst.

Montage ohne Kran: Der Aufzug wächst mit dem Turm in die Höhe. Jedes Rotorblatt kann dann mit dem Aufzug in Position gebracht werden.

Quelle: Berg-idl GmbH

Die Belastung, die beim Transport in die Höhe entsteht, wird dabei vom Hilfsgerüst allein oder in Kombination mit den bereits fertiggestellten Teilen des Mastes aufgenommen. Eine spezielle Leichtbauweise ist nicht nötig: Nach Angaben der Entwicklerfirma dürfen die einzelnen Komponenten mehr als 500 Tonnen wiegen.

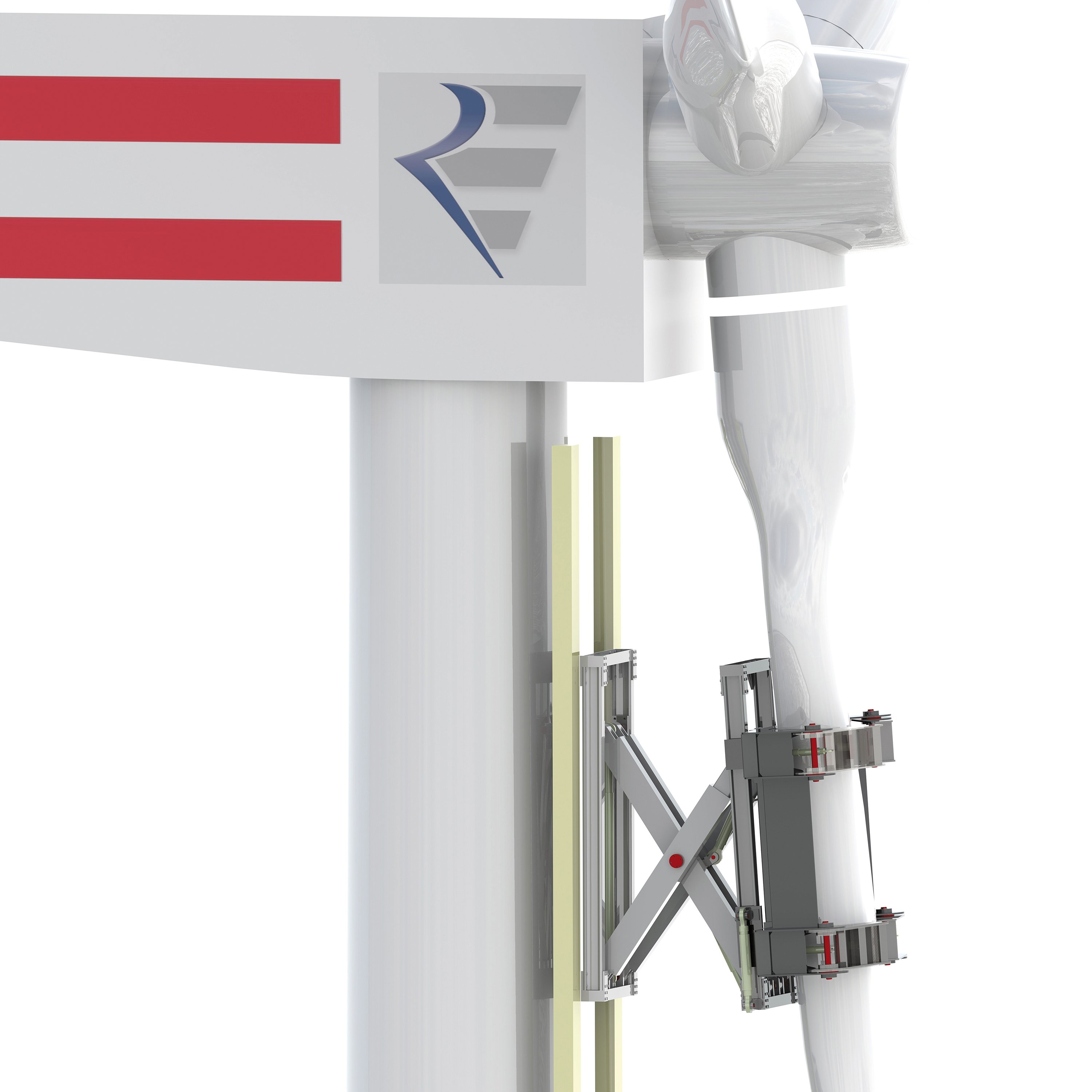

Ein spezieller Greifer für das Rotorblatt

Wenn der Mast fertiggestellt ist, gelangt die Maschinengondel mit zwei vormontierten Rotorblättern auf demselben Weg wie die Mastelemente nach oben. Für die Montage des dritten Rotorblattes schließlich ist ein spezieller Greifer nötig, den das Institut für Integrierte Produktion Hannover (IPH) in Kooperation mit Berg-idl entwickelt hat. Das IPH beschäftigt sich branchenübergreifend mit XXL-Produkten wie Windenergieanlagen, Flugzeugen oder Spezialfahrzeugen und entwickelt unter anderem Lösungen, die die Montage erleichtern.

Ingenieure der Ingenieurgesellschaft Berg-idl und des Fraunhofer-Instituts IPH haben einen Greifer entwickelt, der Rotorblätter sicher packt und auch auf See präzise in Position bringt. Gezeigt wird das neue System auf der Hannover Messe.

Quelle: IPH

Dieser Greifer hält das Rotorblatt fest, so dass es auch bei starkem Wind in Position bleibt, und fährt ebenfalls am Hilfsgerüst hoch. Per Fernbedienung lässt sich der Greifer steuern und bis zu 15 Grad kippen, um das Rotorblatt exakt in der Nabe zu positionieren. Dort muss ein Monteur nur noch die Muttern festziehen.

Windrad-Montage ganz ohne Kran: Der am Fraunhofer-Institut IPH in Hannover entwickelte Greifer hält das Rotorblatt fest und positioniert es ferngesteuert exakt in der Nabe.

Quelle: IPH

Nach Abschluss der Arbeiten wird das Gerüst abgebaut und kann zur Wartung oder für den Bau weiterer Windkraftanlagen weiterverwendet werden. Entwickelt und patentiert hat dieses System das Ingenieurbüro Berg-idl aus Altlußheim bei Hockenheim in Baden-Württemberg. Das Büro mit angeschlossener Maschinenbaufirma realisiert Entwicklungs- und Maschinenbauprojekte für verschiedene Branchen, darunter auch für Windkraftanlagen.

Präsentation auf der Hannover Messe

Wer den Rotorblatt-Greifer in Aktion sehen möchte, hat dazu auf der Hannover Messe von Gelegenheit. In Halle 2 präsentiert das IPH ein voll funktionsfähiges Modell im Maßstab 1:5 auf dem Gemeinschaftsstand des Niedersächsischen Ministeriums für Wissenschaft und Kultur, das die Entwicklung des Greifers gefördert hat.

Montage einer Windkraftanlage im Windpark Ormonde vor der Küste Großbritanniens: Die dafür benötigten Kräne haben das Probleme, dass die Bauteile bei starkem Wind zu stark schwingen. Ein Aufzugsystem soll Abhilfe schaffen.

Quelle: Vattenfall

Ein Beitrag von: