GE Power denkt alte Produkte mit 3D-Druck neu

Additive Fertigung verändert die Industrie nachhaltig. Der unkomplizierte Zugang zu Prototypen beschleunigt Innovation – das spürt auch General Electric Power. Die Folge: Das Unternehmen hat schlechte Nachrichten für seine Zulieferer.

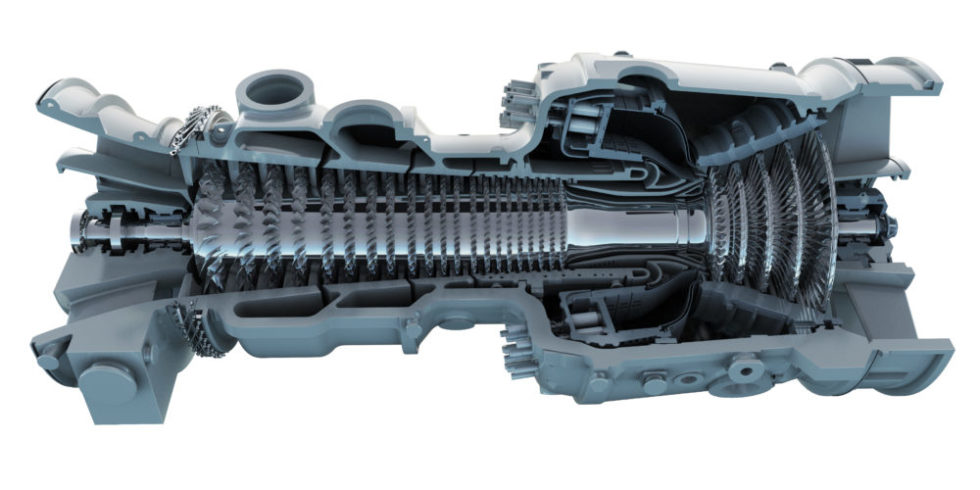

Foto: GE Power AG

General Electric Power hat in den vergangenen Jahren an seinen über 20 Jahre alten Gasturbinen experimentiert. Klassisch gefertigte Teile mussten weichen, gedruckte Einzelteile nahmen ihren Platz ein. Werkstoffingenieur und Senior Product Manager Andrew Passmore beschäftigt sich mit der additiven Technologie bei GE Power.

Effizienz aus dem 3D-Drucker

Passmore arbeitet im Gasturbinensektor bei GE Power und verfolgt ein Ziel: die Stromerzeuger durch 3D-Druck zu verfeinern. „Vor 20 Jahren waren wir durch die Technologie in dem limitiert, was wir eigentlich drucken konnten“, erzählt er. Denn: “Viele unserer Komponenten haben feine und genaue Details, bei denen die Toleranzen extrem eng sind.“

Erst vor 3 Jahren sei die Technologie so weit gewesen, den ersten additiv gefertigten Teilen den Betrieb in Gasturbinen zuzumuten. Eine dieser Komponenten war ein Schutz für die Kombustionskammer. Dieses Teil ist extremen Temperaturen von über 1000°C und korrosiven Gasen ausgesetzt. Die Validationskomponenten aus einer Nickel-Superlegierung befanden sich seitdem in einer kommerziellen Anlage in Berlin, die Vattenfall betreibt. Nach diesem Proof-of-Concept konnten Passmore und seine Kollegen verfeinern: Es folgten ein Jahr später Turbinenkomponenten wie eine Laufschaufel, die seitdem 12.000 Stunden in Betrieb gewesen ist.

Mittlerweile ist die Technologie nicht nur marktreif, sie bringt auch deutliche Vorteile: „Wir können mit additiver Fertigung extrem viel mehr machen, etwa die Geometrie des Teils bestimmen. Mit konventionellen Methoden können wir zum Beispiel nur ein Kühlungsloch bohren – mit dem Drucker können wir Kühlungspassagen innerhalb der Komponente einbringen“, erklärt er. Die verfeinerte Geometrie sei effizienter und erlaube dadurch eine höhere Temperatur in der Kombustionskammer – am Ende stehe mehr Leistung zur Verfügung.

Unabhängigkeit durch additive Fertigung

Doch die additive Fertigung erlaubt es GE Power nicht nur, die eigenen Turbinen effizienter arbeiten zu lassen. Vielmehr öffnet der 3D-Druck eine Tür zu mehr Autarkie. „Wir bauen nicht nur die Teile, sondern auch die Maschine, die die Teile druckt“, erklärt Passmore. „In der konventionellen Herstellung hatten wir 6 oder 8 Komponenten, die zusammengeschweißt oder –gelötet werden müssen. Aber jetzt können wir das ganze Gebilde in einer Stufe fertigen. Und wir können Teile drucken, die mit klassischen Methoden absolut unmöglich sind“

Das verkürzt nicht nur die Produktionszeit: „Wir können herstellen, was und wann immer wir es brauchen. 20 Teile zum Beispiel können wir an 3 Tagen drucken anstatt einen Monat auf ein Gussteil zu warten.“ Für GE Power bedeutet dieses Vorgehen nicht nur bessere Produkte, sondern auch die Entkopplung von Zulieferern, die nicht so schnell fertigen und liefern können wie ein 3D-Drucker.

Dennoch kann sich Passmore derzeit nicht vorstellen, komplett auf Gussteile zu verzichten: „3D-Druck-Technik sehe ich im Moment für die komplizierten und teuren Komponenten, die unsere Maschinen verbessern. Für Großteile und unkomplizierte Billigteile ist Guss immer noch eine extrem gute Methode.“

Passmore betont, dass kaum Nachbehandlung der gedruckten Teile notwendig sei. Er rechnet damit, dass das geringe Maß an Korrekturarbeiten in etwa einem Jahr komplett entfallen werde. Das hätte auch einen Einfluss auf die Qualitätssicherung: Derzeit scannt GE Power jedes gedruckte Teil, das in einer Turbine Platz finden soll, genau. Der Werkstoffingenieur sieht aber jetzt schon, dass diese akribische Kontrolle in Zukunft auf das Niveau einer üblichen Massenproduktion sinken werde. Er erklärt, dass GE Power bis dahin beweisen müsste, dass es die hohe Stabilität langfristig halten kann.

Die Zukunft der Turbine aus dem Drucker

Doch die neuen Komponenten sind kein Selbstzweck, vielmehr stellen sie Teil des Geschäftsmodells von GE Power dar. Die frühesten Turbinen vom Typ GT13 gingen 1996 in Betrieb und unterlagen Wartungsintervallen von 24.000 Stunden. Mit sukzessiven Upgrades verdoppelte das Unternehmen die Laufzeiten bis heute auf 48.000 Stunden, bevor eine Inspektion fällig wird. Passmore betont, dass die zusätzliche Leistung nicht auf Kosten der Lebensdauer der Teile entstehe.

Die Upgrades der über 20 Jahre alten GT13-Turbinen erfolgten in mehreren Schritten. Der aktuelle Stand sei das Paket MXL2 mit AMP („additive manufactured performance“). Es enthalte alle bisherigen Verbesserungen inklusive der gedruckten Teile. Die Turbinen in dieser Konfiguration verkauft GE Power so auch an Neukunden.

Und obwohl MXL2 gerade das Paradeprodukt darstellt, sieht Passmore noch nicht das Ende der Fahnenstange erreicht: Speziell der Sektor Luftfahrt berge noch sehr viel Potenzial. Die Entwicklung in diesem Sektor ist aber grundsätzlich langsamer, denn Maschinen in der Luft bedürfen strengerer Kontrolle. Dennoch scheint Passmore sehr enthusiastisch angesichts dessen, was die additive Fertigung heute erlaubt und in Zukunft noch eröffnen wird: „Ich weiß nicht, wohin uns diese Technologie noch bringen wird.“

Ein Beitrag von: