Heizen und Kühlen mit Nickel-Titan-Drähten

Drähte aus einer Formgedächtnislegierung mit Nickel und Titan transportieren Wärme effizient. Sie sind die Basis eines neu entwickelten Klimageräts.

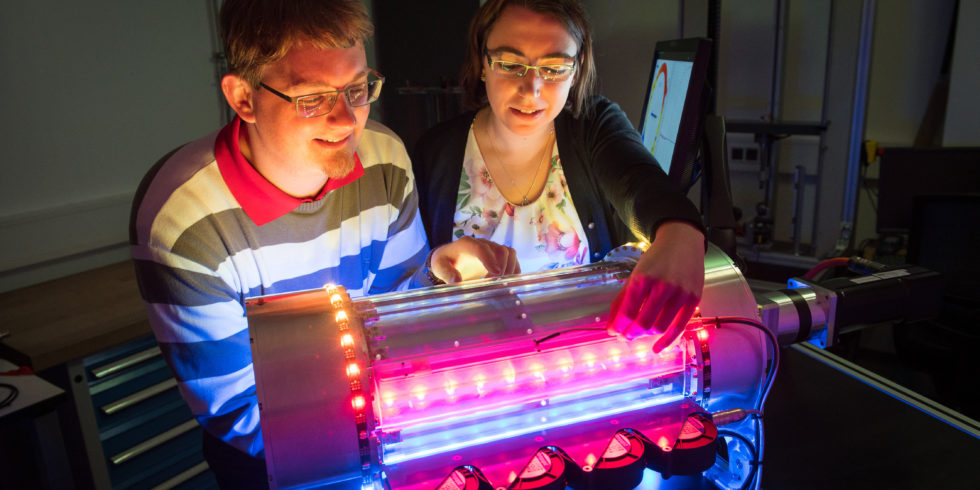

Wissenschaftler der Universität des Saarlandes stellen ihre Wärmepumpe mit Nickel-Titan-Drähten vor.

Foto: Oliver Dietze

In vielen Firmen oder Privathaushalten gehören Klimaanlagen zum Standard, um Hitze oder Kälte zu produzieren. Doch viele Kühlmittel schädigen das Klima. Und mit der Energieeffizienz ist es nicht weit her. Jetzt zeigen Ingenieure der Universität des Saarlandes, dass sich eine Nickel-Titan-Legierung zum Wärmetransport eignet. Ihre Technologie könnte laut EU-Kommission und US Department of Energy eine Alternative zu klassischen Kompressionstechnologien darstellen.

Ein Blick auf die Details: Um Wärme zu transportieren, setzten Wissenschaftler nicht auf den klassischen Weg, sondern arbeiteten mit einer Nickel-Titan-Legierung (NiTi), einer sogenannten Formgedächtnislegierung. NiTi existiert im Unterschied zu vielen anderen Metallen oder Legierungen in zwei unterschiedlichen Kristallstrukturen (Phasen). Nach einer starken Deformation sind sie in der Lage, sich wieder in eine zuvor eingeprägte Gestalt zu verformen. Phasenumwandlungen verbrauchen Wärme oder setzen diese frei. Das Prinzip ist nicht neu, hat aber zuvor wenig praktische Beachtung gefunden. Das soll sich jetzt ändern: Forscher aus dem Saarland spannten Drähte aus NiTi. Beim anschließenden Entlasten kühlten sich ihre Drähte um bis zu 20 Grad ab. Alternativ nahmen Werkstücke beim Belasten Wärme auf. Der Prozess eignet sich damit als Wärmepumpe.

Vom Labor zur Anwendung

Laborexperimente sind bekanntlich nur die halbe Miete. Der Weg zur Anwendung war tatsächlich weit. Mehrere Jahre dauerten die Vorarbeiten. Mit Versuchsreihen und mit Simulationen brachten Forscher in Erfahrung, wie viele Drähte erforderlich sind, um Effekte in einer sinnvollen Größenordnung zu erzielen. Auch deren Geometrie spielt eine Rolle. Bündel aus vielen dünnen Drähten eignen sich besser als wenige dicke Drähte. Denn größere Oberflächen erleichtern den Austausch von Wärme. Mit einer Thermokamera analysierten die Ingenieure, wie Erwärmung und Abkühlung exakt ablaufen – und wo es noch Möglichkeiten zur Optimierung gibt. Auch die Rotation zum Spannen oder Entlasten war mit Herausforderungen verbunden: Welche Drehzahl führt zum besten Ergebnis – und wie stark müssen die Drähte verformt werden? Den letzten Feinschliff gaben Simulationen am Computer.

Auf Basis ihrer Messungen bauten die Forscher einen Prototyp, um Luft kontinuierlich zu kühlen. Das geht so: Über einen Nockenantrieb werden bei jeder Rotation fortwährend Bündel aus 200 Mikrometer dicken NiTi-Drähten gespannt und danach entlastet. Die Maschine bläst Luft in zwei separaten Kammern durch die Bündel. Wahlweise eignet sich das Gerät zum Heizen oder Kühlen eines Raums, je nach Bedarf.

Prototyp auf der Hannover-Messe

Im Praxistest zeigten sich weitere Vorteile, die innovative Technologien für Firmen interessant machen. Denn die neue Heiz- und Kühltechnik gibt, je nach eingesetzter Legierung, bis zu dreißigmal mehr Wärme- oder Kühlleistung ab, als sie für den mechanischen Teil aufnimmt. Messungen zufolge ist sie zweimal besser als eine Wärmepumpe und dreimal besser als ein üblicher Kühlschrank. „Und dazu ist sie umwelt- und klimafreundlich, da die Kühlung oder Erwärmung unmittelbar erfolgt“, kommentiert Stefan Seelecke. Er ist Professor für Intelligente Materialsysteme an der Saar-Universität. „So kann beispielsweise Luft in einer Klimaanlage ohne zwischengeschaltete Wärmetauscher gekühlt werden, und wir benötigen dazu keine hochdruckfesten und dichten Leitungssysteme.“

Wie geht es weiter? Seeleckes Team optimiert die Maschine weiter, um sie effizienter zu machen. Ziel der Forscher ist es, den Wirkungsgrad weiter zu steigern und Verluste bei der Energieumwandlung zu verringern. Auf der Hannover Messe vom 1. bis 5. April können sich Ingenieure am saarländischen Forschungsstand (Halle 2, Stand B 46) selbst ein Bild machen.

Weitere News zu Wärme und Energie

Ein Beitrag von: