Innovative Schutzschicht macht Akkus effizienter

Forschende am Paul Scherrer Institut haben ein neues Verfahren entwickelt, das die Leistung von Lithium-Ionen-Akkus verbessern könnte. Diese Entdeckung eröffnet Möglichkeiten, die Effizienz und Lebensdauer von Batterien weiter zu steigern.

Mario El Kazzi und sein Team entwickelten eine neue Kathodenoberflächenbeschichtung.

Foto: Mahir Dzambegovic / Paul Scherrer Institut PSI

Lithium-Ionen-Akkus sind wichtig für die Dekarbonisierung, weshalb Wissenschaftler weltweit daran arbeiten, ihre Leistung zu steigern, unter anderem durch eine höhere Energiedichte. Ein Forschungsteam des Paul Scherrer Instituts PSI hat nun ein innovatives, nachhaltiges Verfahren entwickelt, das die elektrochemische Leistung dieser Akkus verbessert. Erste Tests von optimierten Hochspannungsakkus waren erfolgreich, und diese Technologie könnte dazu beitragen, Lithium-Ionen-Akkus, wie sie in Elektrofahrzeugen verwendet werden, deutlich effizienter zu machen.

„Eine Möglichkeit, dies zu erreichen, liegt darin, die Betriebsspannung zu erhöhen“, erklärt Mario El Kazzi vom Zentrum für Energie- und Umweltwissenschaften am Paul Scherrer Institut PSI. „Steigt die Spannung, so steigt auch die Energiedichte.“

Neue Methode stabilisiert Kathoden

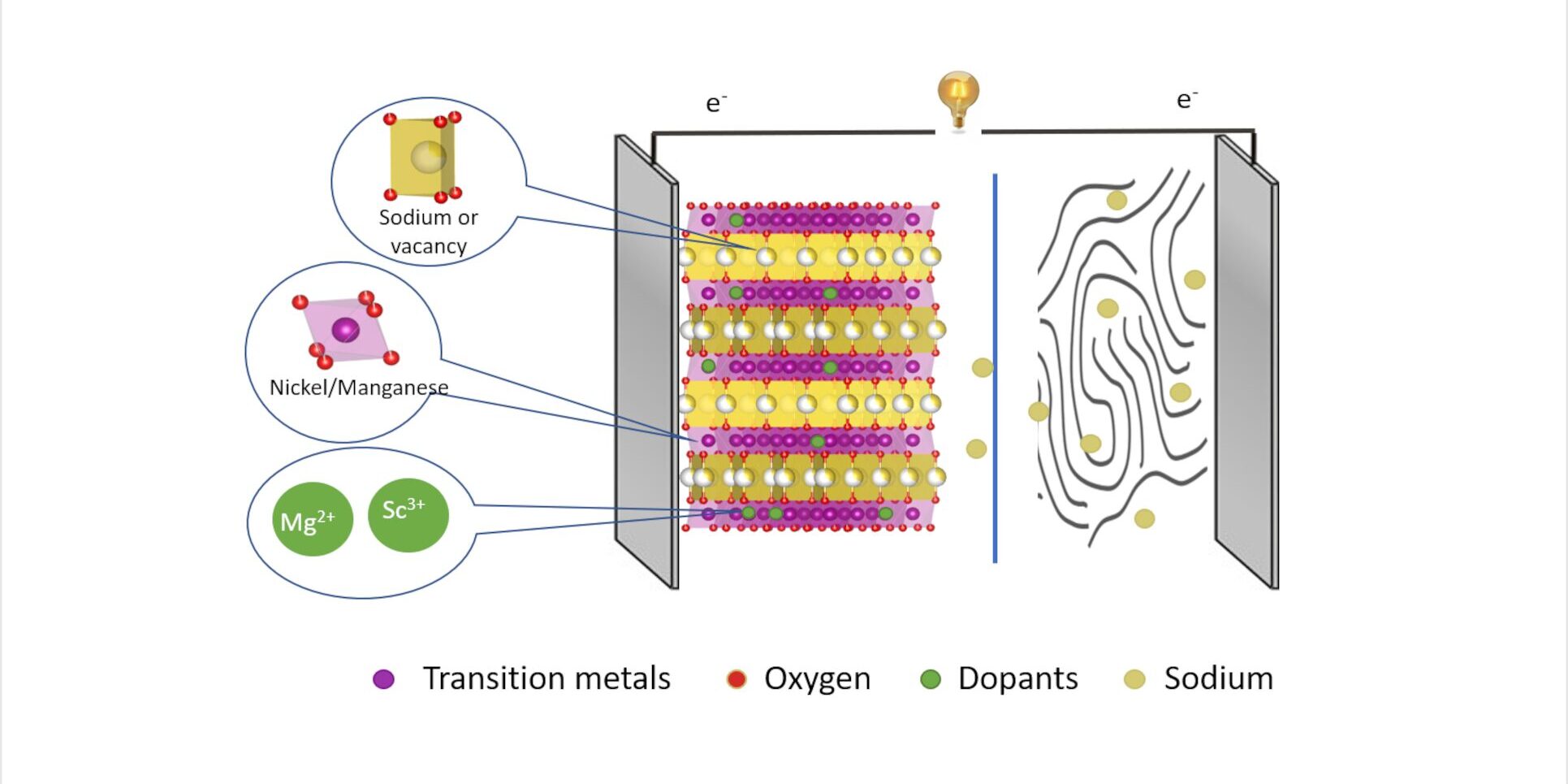

Doch bei Betriebsspannungen über 4,3 Volt treten am Übergang von Kathode (Pluspol) und Elektrolyt starke chemische und elektrochemische Abbauprozesse auf. Diese schädigen die Oberfläche des Kathodenmaterials durch Sauerstofffreisetzung, das Auflösen von Übergangsmetallen und strukturelle Veränderungen. Dadurch steigt der Zellwiderstand und die Kapazität nimmt ab. Aus diesem Grund arbeiten kommerzielle Batteriezellen, wie die in Elektroautos, bislang nur mit maximal 4,3 Volt.

Um dieses Problem zu lösen, hat El Kazzi mit seinem Team eine neue Methode entwickelt, bei der die Kathodenoberfläche mit einer dünnen, gleichmäßigen Schutzschicht stabilisiert wird. Ihre Entdeckung wurde in der Fachzeitschrift ChemSusChem veröffentlicht.

Trifluormethan als Schlüssel

Das Verfahren nutzt ein Gas, das bei der Herstellung von Kunststoffen wie PTFE, PVDF und Schaumstoff als Nebenprodukt entsteht: Trifluormethan (CHF3). Im Labor führten El Kazzi und sein Team bei 300 Grad Celsius eine Reaktion zwischen dem CHF3 und einer dünnen Schicht aus Lithiumkarbonat durch, die die Kathodenoberfläche bedeckt. Dabei wird das Lithium an der Grenzschicht in Lithiumfluorid (LiF) umgewandelt.

Dabei bleibt das Lithium jedoch als Ion erhalten, also als positiv geladenes Teilchen. Diese Lithium-Ionen müssen sich beim Laden und Entladen weiterhin zwischen der Kathode und der Anode bewegen, um die Akkukapazität zu erhalten.

In einem weiteren Schritt testeten die Forschenden die Wirksamkeit der Schutzschicht durch elektrochemische Tests bei hohen Spannungen. Das Ergebnis war positiv: Die Schutzschicht blieb auch bei hohen Spannungen stabil und schützte das Kathodenmaterial so gut, dass Spannungen von 4,5 und sogar 4,8 Volt möglich wurden.

30 % weniger Widerstand und höhere Kapazitätserhaltung

Im Vergleich zu Batterien mit ungeschützten Kathoden schnitten die beschichteten Batterien in allen wichtigen Bereichen deutlich besser ab. Nach 100 Lade- und Entladezyklen war der Widerstand für die Lithium-Ionen an der Kathoden-Grenzfläche etwa 30 % niedriger als bei den Batterien mit unbehandelter Kathode. „Ein eindeutiges Zeichen dafür, dass unsere Schutzschicht den Anstieg des Widerstandes abschwächt, der durch die sonst stattfindenden Grenzflächenreaktionen auftritt“, erklärt El Kazzi in einer Pressemitteilung.

Es wurde auch der Kapazitätserhalt verglichen, der angibt, wie viele Lithium-Ionen nach einer bestimmten Anzahl von Lade- und Entladezyklen noch von der Kathode zur Anode wandern können. Je näher dieser Wert an 100 % liegt, desto geringer ist der Kapazitätsverlust. Auch hier schnitt der Akku mit beschichteter Kathode besser ab: Nach 100 Lade- und Entladezyklen lag der Kapazitätserhalt bei über 94 %, ohne dass die Ladegeschwindigkeit nachließ. Der unbehandelte Akku erreichte nur 80 %.

Das am PSI entwickelte Beschichtungsverfahren eröffnet neue Möglichkeiten, die Energiedichte verschiedener Batterietypen zu erhöhen. El Kazzi betonte, dass die Lithiumfluorid-Schutzschicht voraussichtlich universell einsetzbar sei und bei den meisten Kathodenmaterialien Anwendung finde. Sie funktioniere beispielsweise auch bei Nickel- und Lithium-reichen Hochspannungsbatterien.

Ein Beitrag von: