Lebensdauer von Lithium-Ionen-Batterien vervierfacht

Mit neuartigen Elektroden, die immun sind gegen vorzeitige Alterung, will Siemens gemeinsam mit Partnern für eine wirtschaftliche Nutzung der Akkus sorgen. Dann werden Elektroautos und Pufferbatterien für Wind- und Solarstrom attraktiv.

Siemens arbeitet nicht nur an Softwarelösungen, um die Fertigung großer Batterien zu automatisieren. Mit neuartigen Elektroden, deren Lebensdauer immens gesteigert wurde, will Siemens gemeinsam mit Partnern die Wirtschaftlichkeit der Akkus erhöhen.

Foto: Siemens

Forscher in aller Welt haben viel Fantasie, wenn es um die Verbesserung von Lithium-Ionen-Batterien geht. Meist stürzen sie sich auf die Entwicklung neuer Elektroden statt der klassischen aus Graphit (Anode) und Lithiummetalloxid (Kathode). Im Visier haben sie oft Silizium, das die Kapazität von Batterien zwar deutlich verbessert, ihre Lebensdauer aber drastisch reduziert.

Effektive Materialmischungen kommen von Clariant

Siemens geht einen anderen Weg. Graphit ersetzen die Ingenieure und Forscher des Münchner Weltkonzerns durch Lithiumtitanat, das Metalloxid durch Lithiumeisenphosphat. Als Produzent kommt der Schweizer Batteriespezialist Leclanché in Frage, der in die Entwicklung eingebunden ist. Siemens selbst baut keine Batterien. Der Schweizer Spezialchemikalienhersteller Clariant sorgt für die effektiven Materialmischungen.

20.000 Ladezyklen sind künftig möglich

Die hohe Standfestigkeit der neuen Elektroden sorgt dafür, dass die Batterien 20.000 Be- und Entladungen (Ladezyklen) verkraften. Bisher sind es allenfalls 5000, zu wenig, um Großspeicher zum Puffern von Wind- und Solarstrom wirtschaftlich zu speichern. Auch Elektrofahrzeuge haben erst eine Chance zum Masseneinsatz, wenn die teuren Batterien nicht nach zwei oder drei Jahren komplett ausgetauscht werden müssen. Außerdem sind die neuen Elektroden unempfindlich gegen Überladung bei einem Defekt der Ladegerätesteuerung. Gängige Batterien erhitzen sich dann und brennen sogar im Extremfall.

Optimierung per Computersimulation

Die Siemens-Forscher haben zudem ein Computermodell entwickelt, mit dem sie das Verhalten von leistungsfähigen Batterien, die manchmal aus hunderten Einzelzellen bestehen, simulieren. Durch Veränderungen von Werkstoffen, Geometrien sowie Lade- und Entladetechniken optimieren sie die virtuelle Batterie.

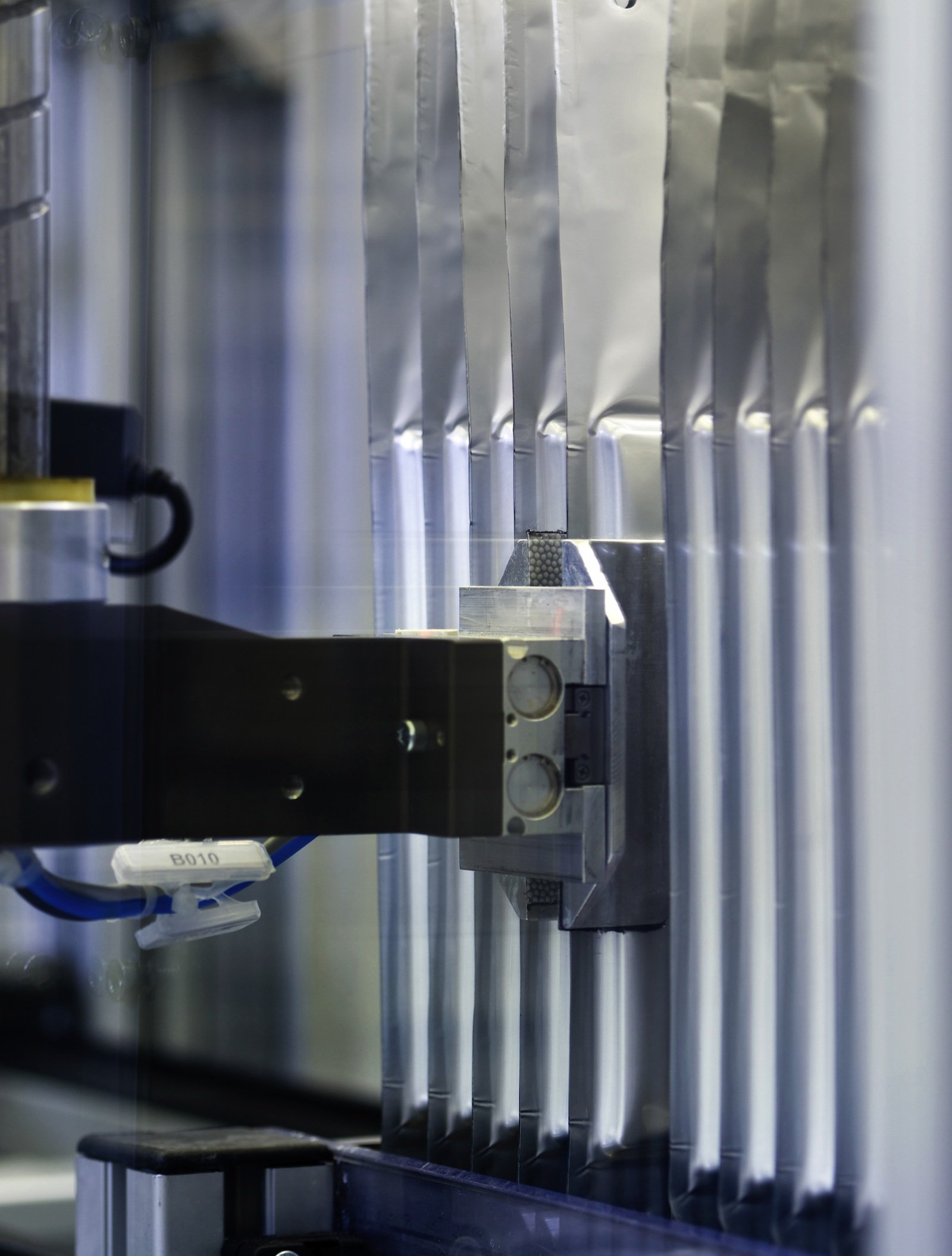

Ein Greifarm fasst nach eingeschweißten Batteriepacks: Siemens baut in Stuttgart eine Produktionsstraße auf, die im nächsten Jahr in Betrieb gehen soll. Sie umfasst im wesentlichen Anlagen, in denen Elektroden hergestellt werden.

Quelle: Siemens

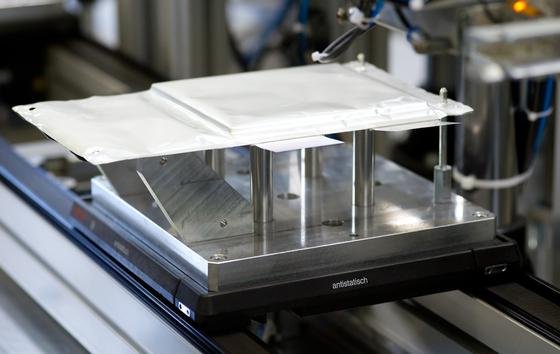

Ehe die neuen Erkenntnisse genutzt werden können, muss ein hochautomatisierter Produktionsprozess entwickelt werden. Dazu baut Siemens in Stuttgart, dem Standort des Zentrums für Sonnenenergie- und Wasserstoffforschung Baden-Württemberg, eine Produktionsstraße auf, die im nächsten Jahr in Betrieb gehen soll. Sie umfasst im wesentlichen Anlagen, in denen die Elektroden hergestellt werden. Dünne Metallbänder durchlaufen die Maschine mit einer Geschwindigkeit von bis zu 50 Meter pro Minute.

Produktion von 300 Zellen pro Tag geplant

Dabei werden die Lithiumverbindungen des Elektrodenmaterials hauchdünn und vor allem extrem gleichmäßig aufgetragen. Die beschichteten Folien werden auf Maß geschnitten und mit einem Gehäuse versehen. Zuletzt wird der Elektrolyt eingefüllt und das Gehäuse verschlossen, fertig ist die Zelle. Übereinandergestapelt und elektrisch miteinander verbunden bilden mehrere oder gar viele Zellen einen Batterieblock. Bisher werden Zellen fast ausschließlich in Ost- und Südostasien hergestellt. Die Stuttgarter Anlage ist für die Produktion von 300 Zellen pro Tag ausgelegt.

Ein Beitrag von: