Mit KI die Prozessüberwachung optimieren und alte Maschinen aufrüsten

Mit der KI-Technologie können Unternehmen ihre alten Maschinen kostengünstig nachrüsten und die Prozessüberwachung auf ein neues Niveau heben. Dies ermöglicht nicht nur eine höhere Bauteilqualität und geringeren Ausschuss, sondern bietet auch einen nachhaltigen Wettbewerbsvorteil – ohne teure Neuinvestitionen.

Prozessüberwachung optimieren: KI ermöglicht Nachrüstung von älteren Maschinen.

Foto: Nils Doede / IPH gGmbH

Durch den Einsatz von künstlicher Intelligenz (KI) in der Prozessüberwachung lassen sich Ausschussraten senken, die Qualität von Bauteilen verbessern und das Personal entlasten. Dabei sind kostspielige Investitionen in neue Maschinen nicht zwingend erforderlich. Dies belegt das kürzlich abgeschlossene Forschungsprojekt „AutoPress“ des IPH – Institut für Integrierte Produktion Hannover gGmbH und der JOBOTEC GmbH.

Produzierende Unternehmen müssen keine teuren neuen Maschinen kaufen, um moderne Sensoren und KI nutzen zu können. Stattdessen können sie ihre alten Maschinen kostengünstig durch nachrüsten. Das ist nicht nur günstiger als eine Neuanschaffung, sondern auch nachhaltiger, da die Lebensdauer der vorhandenen Maschinen verlängert wird.

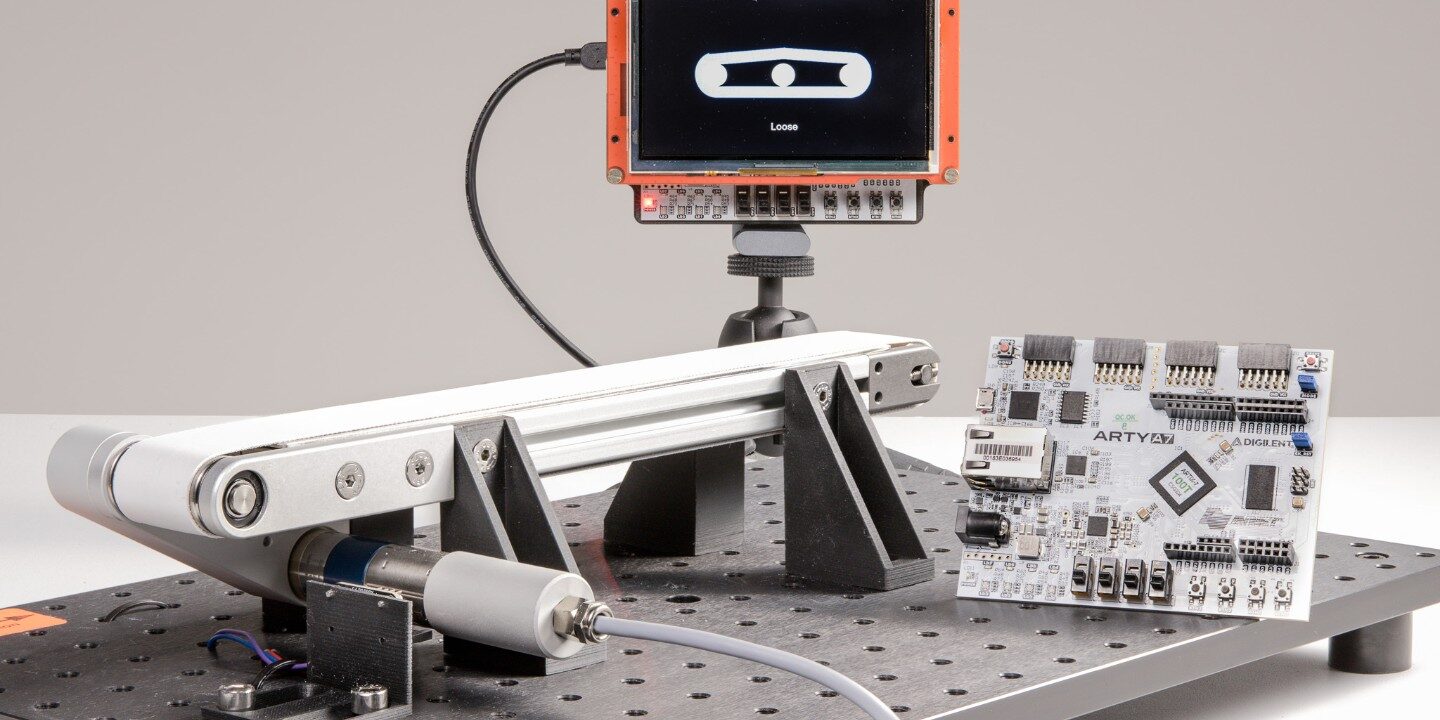

Man kann die KI-gestützte Prozessüberwachung mit einem Expertensystem vergleichen, das zunächst von einer erfahrenen Person mit Fachwissen zur Maschine angelernt werden muss. Mithilfe von Supervised Learning-Algorithmen lernt das System schnell und kann selbst Fehler zuverlässig erkennen. So lässt es sich auf verschiedene Maschinen und Produktionsprozesse anpassen.

Ziel ist es nicht, Menschen in diesem Bereich zu ersetzen, sondern sie zu unterstützen. Künftig können auch Mitarbeitende mit wenig Erfahrung die Maschinen bedienen, wenn die KI ihnen hilft. Für Unternehmen, die unter Fachkräftemangel leiden, bedeutet das eine große Entlastung.

Fehler frühzeitig identifizieren

Im Forschungsprojekt „AutoPress“ wurde eine KI-gestützte Prozessüberwachung entwickelt, die Abweichungen von optimalen Produktionsparametern mit einer Genauigkeit von 95 bis 98 % erkennt. Bei auftretenden Fehlern erhält das Bedienpersonal sofort eine Warnung, wie:

- „Achtung, das Werkzeug ist fehlerhaft eingebaut!“

- „Achtung, das Material ist nicht zentriert!“

- „Achtung, das falsche Material wurde eingelegt!“

Mit diesem System können produzierende Unternehmen Fehler frühzeitig identifizieren, Ausschuss reduzieren, die Bauteilqualität verbessern und das Personal entlasten. Durch die KI-Unterstützung können auch weniger erfahrene Mitarbeitende Maschinen sicher bedienen.

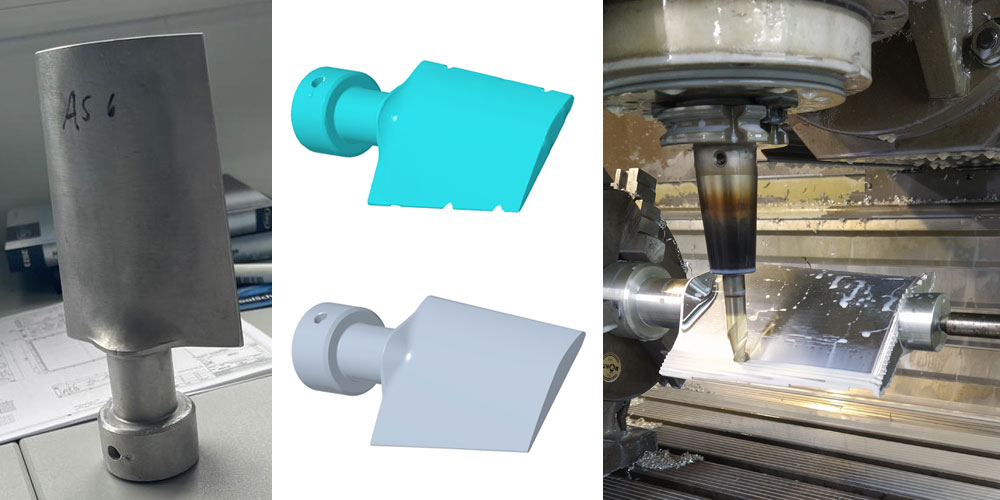

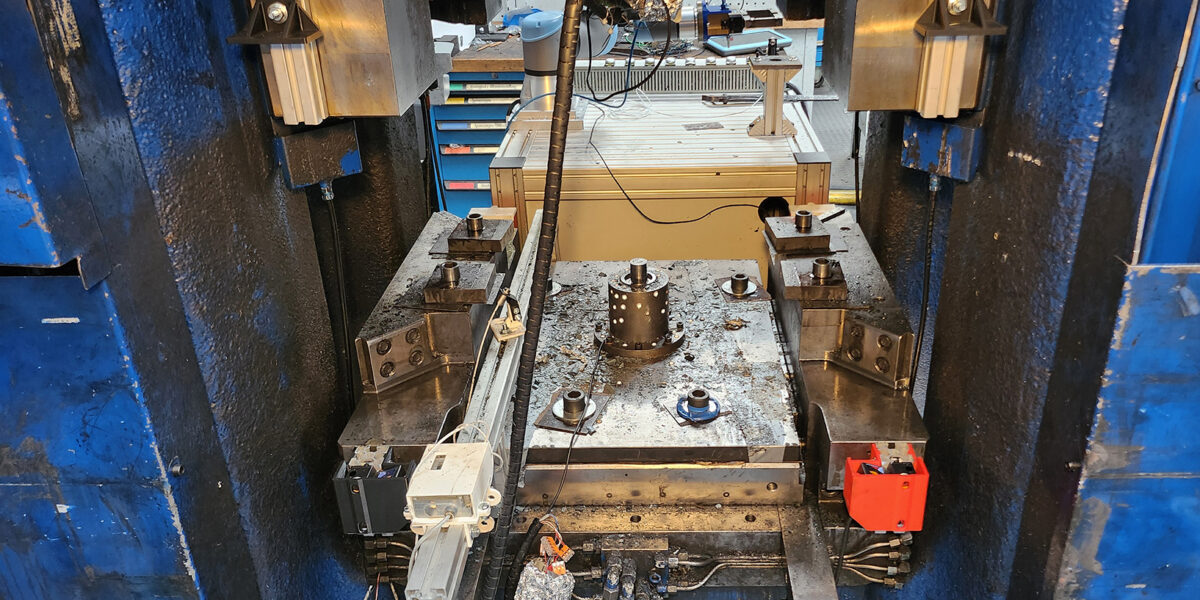

Das System an einer Spindelpresse erprobt

Im Forschungsprojekt „AutoPress“ haben das IPH und JOBOTEC eine ältere Spindelpresse beispielhaft mit modernen Sensoren nachgerüstet. Sie verwendeten dabei kostengünstige Komponenten und bewährte Industriestandards, damit auch kleine und mittlere Unternehmen ihre Maschinen unkompliziert aufrüsten können. Das im Projekt entwickelte Konzept lässt sich auch problemlos auf viele andere Maschinen und Anlagen anwenden.

Die Spindelpresse wurde mit Laserdistanz-, Spannungs- und Temperatursensoren ausgestattet. Verschiedene KI-Modelle analysieren die Messdaten und vergleichen sie mit optimalen Vorgabewerten.

Zum Beispiel erkennt das System, wenn die Höhe des eingelegten Materials (Halbzeugs) vom Ideal abweicht. Bereits wenige Millimeter können hier großen Einfluss haben: Ist zu wenig Material in der Presse, wird die Form nicht vollständig gefüllt und Ausschuss entsteht. Ist das Material dagegen zu hoch, kommt es zu Material- und Energieverschwendung. Die KI kann in beiden Fällen genau angeben, wie viel die Höhe des Halbzeugs angepasst werden sollte, um Ausschuss oder Verschwendung zu vermeiden.

Die KI erkennt auch Abweichungen in der Werkzeugposition. Wenn die beiden Werkzeughälften nicht exakt übereinanderliegen oder das Halbzeug nicht mittig platziert ist, leidet die Bauteilqualität. Zudem kann die KI Materialverwechslungen aufdecken, die oft schwer mit bloßem Auge zu erkennen sind. Unterschiedliche Stahlsorten erfordern jeweils spezielle Temperaturen und Umformkräfte. Die KI identifiziert diese Verwechslungen und warnt, sodass die Anlage gestoppt und der Fehler behoben werden kann, bevor eine große Menge fehlerhafter Bauteile produziert wird.

Die KI-gestützte Prozessüberwachung ist nicht nur eine Unterstützung für das Personal, sondern hilft auch, die Bauteilqualität zu verbessern, Ausschuss zu vermeiden und Material sowie Energie zu sparen. Dadurch wird die Produktion nachhaltiger und die Wettbewerbsfähigkeit von Unternehmen gestärkt.

Ein Beitrag von: