Smarte Prüfsensorik: KI untersucht Batteriezellen auf Schäden

Das Münchner Start-up DENKweit hat ein künstlich intelligentes Prüfsystem entwickelt, mit dem Batteriezellen bereits während der Produktion schnell und zerstörungsfrei auf Schäden untersucht werden können. Die KI-basierte Objekt- oder Bilderkennung lässt sich ohne Programmier- und Expertenwissen einrichten.

Händisch lassen sich Akkus von E-Autos nur schwer auf Schäden untersuchen, künftig soll das KI übernehmen.

Foto: Panthermedia.net/Fahroni

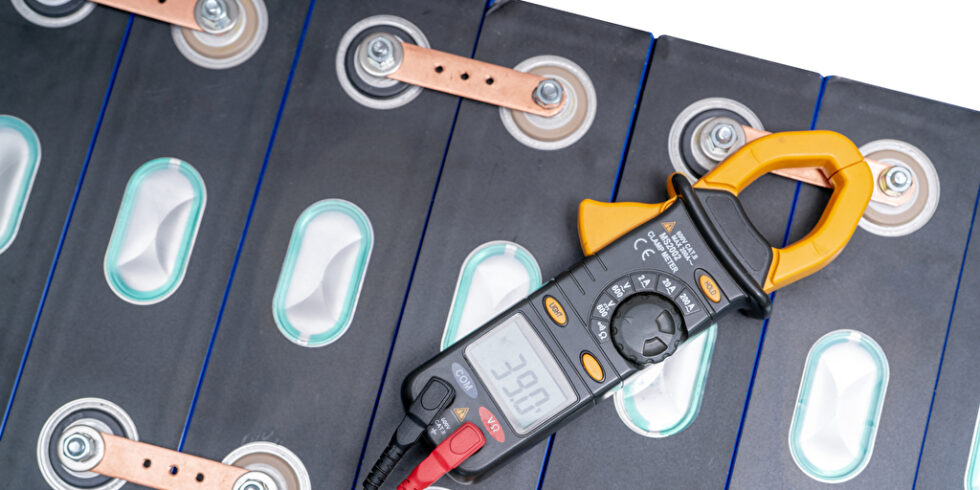

Einen Fehler im Akkupack eines Autos zu finden, ist zerstörungsfrei kaum zu machen. Doch so ließe sich Ausschuss verhindern und damit Energie und Ressourcen schonen. Aber leider läuft es bislang meist darauf hinaus, weil die Industrie noch keine Lösung hat, um in der Produktion praktisch en passant Zellen zu überprüfen. Genau das verspricht das Münchner Start-up DENKweit. Die Ausgründung des Fraunhofer-Instituts für Mikrostruktur von Werkstoffen und Systemen IMWS in Halle hat ein KI-gestütztes Prüfsystem entwickelt, mit dem denkbar einfach die Funktionsprüfung in einem frühen Produktionsstadium gelingen soll.

KI erkennt kleinste Fehler auf Zellebene

Das Analyseverfahren kombiniert innovative Sensorik mit maschinellen Lernalgorithmen und selbstlernenden Auswertungssystemen. „Mit unserer Technologie kann schon im Produktionsprozess eine Qualitätskontrolle von Batteriezellen für Elektroautos erfolgen“, sagt DENKweit-Geschäftsführer und Mitgründer Dominik Lausch, „Die Zellen werden zerstörungsfrei, kontaktlos und in Echtzeit auf Anomalien untersucht.“

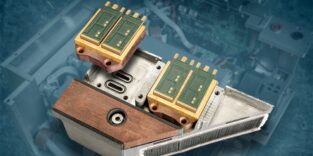

Die Idee des Start-ups folgt einem physikalischen Grundprinzip: Wenn Ströme durch einen Leiter fließen, erzeugen sie ein dreidimensionales Magnetfeld. „Dessen Muster ist charakteristisch wie ein Fingerabdruck“, erklärt der Physiker und ehemalige Fraunhofer-Forscher, „Bei einer Störung oder einem Defekt ändern sich der Stromfluss oder die Stromstärke und damit das Muster des Magnetfeldes.“ Um genau diese Veränderungen zu detektieren, misst der neuentwickelte hochauflösende Zeilensensor Stärke, Verteilung und Richtung von elektrischen Strömen. Qualitätskontrolleure streichen dafür lediglich mit einem Handscanner über die Akkus.

Auf der Suche nach dem verräterischen magnetischen Fingerabdruck

So einfach die Anwendung sein mag, es kommt dabei eine gigantische Datenmenge zustande, die ausgewertet und nach abweichenden Mustern abgesucht werden muss. Damit schlägt die Stunde der KI. Um den verräterischen magnetischen Fingerabdruck zu identifizieren hat das Startup seinen Sensor mit maschinenlernenden Algorithmen verknüpft. Trainiert werden diese mit Daten von defekten Batteriesystemen und von Fehlersimulationen am Rechner. Wobei sich der Aufwand für das Anlernen der KI-basierten Bilderkennung in überschaubaren Grenzen hält: „Unser Programm braucht nur etwa zehn bis 15 Bilder, um abweichende Muster zu erkennen“, so Lausch, „Meist müssen neuronale Netze der künstlichen Intelligenz mit tausenden Daten gefüttert werden, um diesen Effekt zu erzielen.“

Die mathematische Tool-Box optimiert sich selbst

Möglich wird derartiges Blitzlernen durch eine eigenentwickelte Netzwerkarchitektursuche, die nach geeigneten mathematischen Hilfsmitteln fahndet, diese ausprobiert und die besten zusammenpackt. Das ist der Charme der Lösung: „Wir optimieren zwar auch Parameter, vor allem aber optimieren wir die mathematischen Tools, um eine KI zu erhalten, die die besten Ergebnisse liefert“, erklärt Lausch.

In der Praxis erkennt die Software des Start-ups Defekte in einem Akkupack oder einer Schweißstelle selbstlernend und übersetzt ihre Erkenntnisse automatisch in Bilder. Lausch: „So können wir mit unseren Messdaten auch einzelne defekte Batteriezellen erkennen, was ein Riesenfortschritt ist.“ Denn bisher musste beim Verdacht auf einen Fehler das ganze Modul ausgebaut, im Labor analysiert oder schlimmstenfalls gleich entsorgt werden.

Testergebnisse im Sekundentakt

Der Check erfolgt binnen Sekunden, so dass die smarte Qualitätskontrolle durchaus inline erfolgen kann. Nebenbei würde eine Inline-Prüfung die Produktion deutlich beschleunigen. Auch das macht die Sache für die Autoindustrie interessant. So verwundert es nicht, dass unter anderem Volkswagen und Webasto zu den ersten Anwendern der zählen. Auch Tesla sowie Forschungs- und Entwicklungsabteilungen zeigen sich interessiert, so die Firma.

Sie alle wissen: Eine frühe, zerstörungsfreie und punktgenaue Prüfung von Batteriezellen ist ein wesentlicher Schritt für eine sichere und tatsächlich umweltverträglichere Mobilität, weil so schlecht recyclebarer Akku-Ausschuss minimiert werden kann.

Das Verfahren lässt sich darüber hinaus auf weitere Anwendungen, wie etwa die Analyse von Solarmodulen oder der Leistungselektronik übertragen. „Im Grunde können wir damit jede elektrische Verbindung testen“, betont Lausch.

Ein Beitrag von: