Dezentrale Strukturen in Logistik und Produktion werden immer transparenter

Mit Abschluss des Technologiewettbewerbs „Autonomik“ wurden in Berlin Projekte vorgestellt, die Industrieprozesse erleichtern sollen. Dabei wurde deutlich, dass vieles, was heute Konzepte der „Industrie 4.0“ kennzeichnet, in der Logistik bereits praktiziert wird.

Logistik- und Produktionsprozesse werden dank moderner Technik immer transparenter.

Foto: Archiv

Standardisierte und weitgehend autonom ablaufende Prozesse sorgen dafür, dass Pakete und Päckchen in Versandzentren immer schneller sortiert werden. Auch Logistikprozesse in der Automobilindustrie laufen nach ähnlichen Mustern. Wie sich diese Muster mit Internettechnologien auf neue Anwendungsfelder und immer kompliziertere Abläufe übertragen lassen, wurde nun zur Abschlusskonferenz des Förderprogramms „Autonomik“ Ende Januar in Berlin gezeigt.

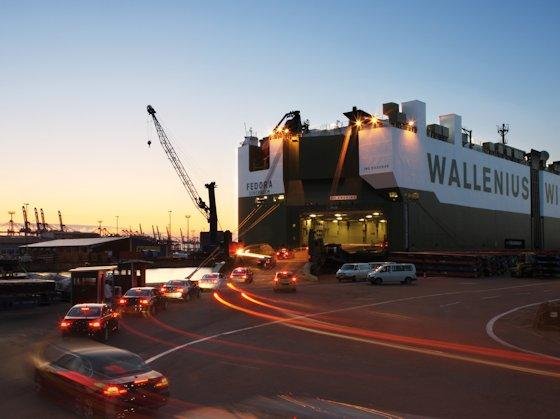

Im Rahmen des Projekts „RAN (RFID-based Automotive Network“) wurde z. B. erforscht wie bei der Produktion eines Autos Hunderte Lieferanten eingebunden werden können – auf verschiedenen Kontinenten und unter verschiedenen Lieferbedingungen. Mit Unterstützung der RFID-Funkchips und eines „Infobrokers“ wurde dazu unter Führung der Daimler AG ein Mechanismus geschaffen, der einen effizienteren Informationsaustausch innerhalb eines Liefernetzwerkes ermöglicht. Unter Einbeziehung von Zulieferern, Logistikdienstleistern sowie IT-Spezialisten seien Voraussetzungen für eine branchenweite Einigung geschaffen worden, hieß es in Berlin.

Der Ablauf ist einfach: Wird ein mit einem Funkchip gekennzeichnetes Objekt an einer Leseeinheit vorbeigeführt, so wird ein Ereignis ausgelöst, das Auskunft über Ort, Zeit und andere relevante Informationen zu diesem Objekt liefert. Dieses „Event“ wird mithilfe des Infobrokers weiterverarbeitet. Er stellt das Ereignis über ein Netzwerk unternehmensübergreifend allen Beteiligten zur Verfügung. Ein Lieferant kann auf diese Weise z. B. feststellen, ob zugelieferte Ware den Empfänger ordnungsgemäß erreicht hat.

Transparenz der Lieferkette

Neben diesem Beispiel wurden im Förderprogramm „Autonomik – Autonome Systeme und simulationsbasierte Systeme für den Mittelstand“ seit 2009 insgesamt zwölf Projekte durch das Bundesministerium für Wirtschaft und Technologie (BMWi) unterstützt. Die nun gezeigten Prototypen sollen die Basis für das neue Technologieprogramm „Autonomik für Industrie 4.0“ bilden.

Damit wird der nächsten industriellen Revolution in Deutschland weiterer Schub verliehen. Mit „Industrie 4.0“ wird diese Neuausrichtung industrieller Prozesse beschrieben, bei der Werkstücke aber auch Maschinenkomponenten ein digitales Produktgedächtnis erhalten. Darin wird z. B. definiert, was aus dem Werkstück einmal werden soll oder welche Funktion eine Komponente im Produktionssystem hat. Dies erfolgt über eingebettete Systeme, die mittels Internettechnik miteinander vernetzt werden können, welche als cyberphysikalische Systeme (CPS) bezeichnet werden.

„In einer Smart Factory sollen später Menschen, Maschinen und Ressourcen so selbstverständlich miteinander kommunizieren, wie in einem sozialen Netzwerk“, erläuterte dazu Henning Kagermann, Präsident der Deutschen Akademie der Technikwissenschaften, Acatech. Dieser Paradigmenwechsel werde schrittweise erfolgen.

„Die Digitalisierung der Industrie, also die Verzahnung von Produktion mit Informations- und Kommunikationstechnologien, wird immer wichtiger für die Erschließung von Innovationspotenzialen“, unterstrich Ernst Burgbacher, parlamentarischer Staatssekretär beim Bundesminister für Wirtschaft und Technologie.

„Im Rahmen der Hightechstrategie 2020 hat die Bundesregierung unter anderem den technologiepolitischen Schwerpunkt gesetzt, Deutschland zum Leitmarkt zukunftsweisender internetbasierter Technologien für die industrielle Produktion zu machen“, so Burgbacher.

Deutschland soll Leitmarkt werden

Ziel ist es, Fertigungsprozesse in der Industrie insgesamt energie-, umwelt- und materialschonender zu gestalten. Darüber hinaus sollen flexible Produktionsinfrastrukturen entstehen, um dem Wunsch von Anwendern und Konsumenten nach individualisierten Produkten gerechter werden zu können.

Die in Berlin vorgestellten Prototypen und Lösungen reichen dabei von universellen Montagerobotern für die mittelständische Fertigung über autonom agierende Transportsysteme auf Großbaustellen bis hin zu Luftfrachtcontainern, die auf intelligente Weise weltweit jederzeit alle relevanten Statusinformationen übermitteln und eine vorausschauende Planung ermöglichen.

„Das Maß der Dezentralisierung und der Selbstorganisation wächst mit der Komplexität der Systeme“, verdeutlichte Michael ten Hompel vom Fraunhofer-Institut für Materialfluss und Logistik (IML). Gründe dafür sind für ihn die zunehmende Globalisierung sowie der exponentiell wachsende Vernetzungsgrad – die Datenmenge in der Logistik steige je Dekade um den Faktor 1000 an. „In komplexen logistischen Systemen ist es besser, viele dezentrale Entscheidungen echtzeitnah und ad hoc zu treffen, als eine vermeintlich optimale Entscheidung zu spät“, so ten Hompel. Nach seiner Auffassung sind Informationsprozesse in der Industrie 4.0 und logistische Dienstleistungen in diesem Punkt vergleichbar.

Das nun neu gestartete Technologieprogramm „Autonomik für Industrie 4.0“ baut auf den bisherigen Erkenntnissen auf. Dazu kommen neue Aufgabenstellungen z. B. die zukünftige Mensch-Technik-Interaktion, die stärkere Befähigung von Systemen zum intelligenten eigenständigen Handeln sowie die industrielle Anwendung von 3-D-Technologien. „Die Informations- und Kommunikationstechnologien haben sich in den vergangenen Jahren bereits zum entscheidenden Innovationstreiber in nahezu allen Industriebranchen entwickelt“, so Burgbacher. Mit dem jetzt gestarteten Nachfolgeprogramm knüpfe das BMWi unmittelbar an das auslaufende Programm an.

Ein Beitrag von: