3D-Druck macht’s möglich: mitwachsende Herzklappen

Deutsche Forschende haben mit dem additiven Fertigungsverfahren Melt Electrowriting eine neue Produktionsplattform für die Medizintechnik geschaffen. Mit ihr soll es möglich sein, im 3D-Drucker spezielle Gerüste für künstliche Herzklappen herzustellen. Das Ziel sind Herzklappenimplantate, die ihre Struktur verändern können.

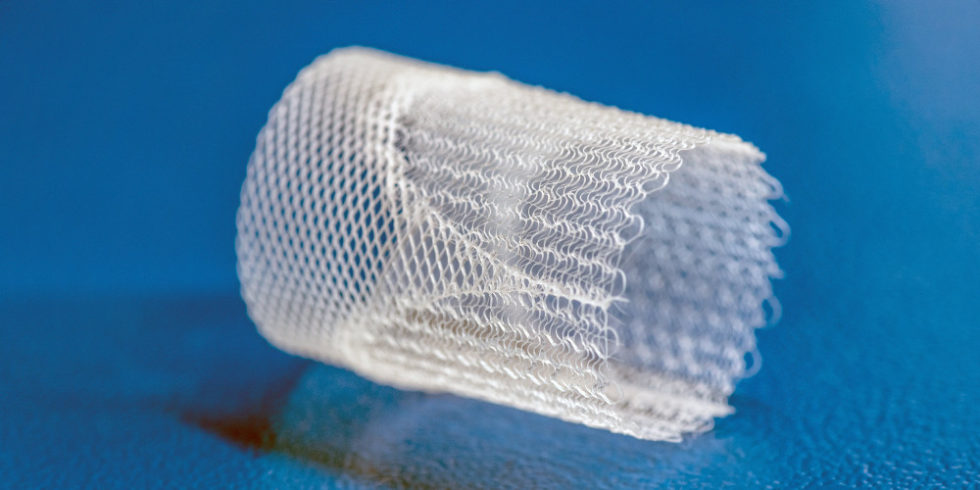

Dieses feine Gerüst für eine Herzklappe stammt aus dem 3D-Drucker.

Foto: Andreas Heddergott / TUM

Jeder gesunde Mensch verfügt über vier Herzklappen, die wie Ventile dafür sorgen, dass das Blut nicht zurückfließen kann, wenn es hindurchgeströmt ist. Das funktioniert aber nur, weil die Klappen verschiedene biomechanische Eigenschaften haben, ihr Gewebe ist dafür heterogen aufgebaut. Deswegen ist es umso schwerer, ihre Struktur nachzuahmen, also künstliche Herzklappen herzustellen, die den Anforderungen möglichst exakt entsprechen. Ein Forschungsteam der Technischen Universität München (TUM) hat jetzt gemeinsam mit Kolleginnen und Kollegen von der University of Western Australia einen Durchbruch geschafft.

Software für den 3D-Druck optimiert Eigenschaften von Kunststoffbauteilen

Melt Electrowriting als spezielles Verfahren im 3D-Druck

Die Wissenschaftlerinnen und Wissenschaftler haben eine spezielle Fertigungspattform entworfen. Mit ihr ist es möglich, individuelle Muster sowie Muster-Kombinationen sehr präzise zu drucken. Das hat den Weg für eine gedruckte Herzklappe geebnet, weil die einzelnen mechanischen Eigenschaften, die benötigt werden, innerhalb der Grundstruktur der Herzklappe exakt angepasst werden können. Das entsprechende Verfahren für den 3D-Druck nennt sich Melt Electrowriting.

Für dieses additive Herstellungsverfahren wird eine elektrische Hochspannung eingesetzt, um detaillierte Muster aus einer sehr dünnen Polymerfaser zu bilden. Dafür wird das Polymer mit Wärme eingeschmolzen und als flüssiger Strahl aus einem Druckkopf gepresst. Durch das Hochspannungsfeld können die Forschenden den Polymerstrahl verkleinern, indem sie ihn beschleunigen und in Richtung einer Auffangvorrichtung ziehen. Die Faser, die dabei entsteht, ist äußerst dünn. Das heißt, ihr Durchmesser liegt in der Regel zwischen fünf und fünfzig Mikrometern. Gleichzeitig hat das elektrische Feld die Aufgabe, den Polymerstrahl zu stabilisieren. So können die Muster sehr präzise abgebildet werden.

3D-Druck mit extremer Präzision

Grundlage für diese Technik ist eine computergesteuerte Auffangplattform. Sie bewegt sich auf einem vorgegebenen Pfad und fängt dabei den feinen Strahl der Polymer-Faser auf. Die Wissenschaftlerinnen und Wissenschaftler vergleichen das Prinzip mit einer Scheibe Brot, die unter einem Strahl Honig hin und her bewegt wird. Da der Strahl selbst nicht wandert, kann er gerade nach unten fallen, was die Präzision verstärkt. Der Pfad wird im Vorfeld definiert, in dem die Benutzerinnen und Benutzer entsprechende Koordinaten eingeben.

Allerdings wäre es extrem aufwendig, alle Koordinaten individuell einzutragen, da die Strukturen von Herzklappen sehr komplex sind. Die Forschenden haben daher eine spezielle Software entwickelt, mit der sie den Programmierungsaufwand erheblich verkleinern konnten. Denn die Software ordnet bestimmten Bereichen des Herzklappengerüsts einzelne Muster zu. Dafür gibt es eine Art Muster-Bibliothek, aus der die passenden Strukturen gewählt werden können. Zusätzlich sind geometrische Spezifikationen möglich, etwa Länge, Durchmesser und Querschnitt des Trägergerüsts. Sie lassen sich über eine grafische Benutzeroberfläche verändern.

Roboter lernen schneller: Mit 3D-Geometrie in 10 Minuten zum Erfolg

Platz für körpereigene Zellen im künstlichen Gerüst

Als Material setzen die Wissenschaftlerinnen und Wissenschaftler Polycaprolacton (PCL) für den 3D-Druck ein. Es ist medizinisch zugelassen, kompatibel mit Zellen und biologisch abbaubar. Das Konzept dahinter ist Folgendes: Nach der Implantation der künstlichen Herzklappen lagern sich körpereigene Zellen der Patienten auf dem porösen Trägergerüst an. Im Idealfall bildet sich dort neues Gewebe, bevor sich die PCL-Struktur abbaut. In ersten Zellkulturstudien konnte bereits Zellwachstum auf dem Trägergerüst beobachtet werden.

Entscheidend ist dabei, dass dieses künstliche Trägergerüst in ein elastinartiges Material eingebettet ist, das die Eigenschaften des körpereigenen Elastins in echten Herzklappen imitiert. In ihm befinden sich feine Mikroporen, die es Zellen erleichtern sollen, sich anzusiedeln. Gleichzeitig ist gewährleistet, dass die Klappen undurchlässig sind für Blut. Die künstlichen Herzklappen, die in einem 3D-Drucker entstanden sind, haben einen Test in einem künstlichen Kreislaufsystem bereits bestanden.

„Unser Ziel besteht darin, bioanaloge Herzklappen zu erschaffen, die die Bildung von neuem funktionalen Gewebe im Patienten fördern. Vor allem Kinder könnten von einer solchen Lösung profitieren, da aktuell verfügbare Herzklappen nicht mitwachsen und daher im Laufe der Jahre in mehreren Eingriffen ausgetauscht werden müssen. Unsere Herzklappen imitieren hingegen die Komplexität der körpereigenen Herzklappen und sind so konstruiert, dass sie es den Körperzellen der Patientin oder des Patienten ermöglichen, das Trägergerüst zu infiltrieren“, sagt Petra Mela, Professorin für Medizintechnische Materialien und Implantate an der TUM. Als Nächstes sollen präklinische Tierstudien folgen.

Mehr Neuigkeiten aus der Medizintechnik:

Ein Beitrag von: