80 Tonnen schwere Schleifmaschine arbeitet im Nanometerbereich

Die Optiken für Europas nächstes Riesenteleskop schleift und poliert derzeit Optotech. Das hessische Unternehmen hat eine Maschine entwickelt, die trotz 80 Tonnen Gewichts extrem genau arbeitet: Bei drei Tausendstel Millimetern liegt ihre Positionsgenauigkeit.

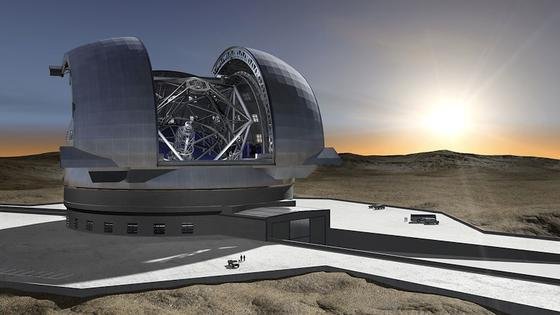

Mit dem European Extremely Large Telescope wollen Forscher Milliarden Lichtjahre weit ins Universum blicken. Im Jahr 2022 soll der Gigant in der chilenischen Atacamawüste in Betrieb gehen.

Foto: European Southern Observatory

Das European Extremely Large Telescope, das bis 2022 in der chilenischen Atacamawüste fertiggestellt wird, erhält einen Hauptspiegel mit 39,3 Metern Durchmesser, der aus 798 sechseckigen Spiegelelementen besteht. Die Astronomen werden damit Milliarden Lichtjahre weit ins Weltall gucken.

Damit sie dort auch etwas sehen, indirekt jedenfalls, müssen die Spiegel extrem glatt geschliffen sein. Schon Unregelmäßigkeiten im Nanometerbereich – ein Nanometer ist ein Millionstel Millimeter – würden das extrem schwache Licht aus dem All so stark streuen, dass der Detektor es nicht mehr identifizieren könnte.

80 Tonnen schwere Maschine schleift und poliert Spiegel

Den ersten dieser Spiegel hat das Spezialunternehmen Optotech Optikmaschinen im hessischen Wettenberg gerade in einer Halle auf dem Technologiecampus Teisnach der Fachhochschule Deggendorf fertiggestellt. Dazu haben die Hessen eine Bearbeitungsmaschine für Schleif- und Polierarbeiten entwickelt, die stolze 80 Tonnen wiegt. Alle Bearbeitungsschritte finden darin statt, ebenso wie regelmäßige Kontrollmessungen. Das sorgt für noch mehr Präzision, denn die Spiegel müssen nur einmal justiert werden.

Die riesige Maschine von Optotech wiegt rund 80 Tonnen. Sie erreicht beim Schleifen und Polieren eine Genauigkeit von 30 Nanometern.

Quelle: Optotech

Die Steuerung für das hoch präzise Monstrum namens Sinumerik hat Siemens geliefert und an die Maschine angepasst. Um sicherzustellen, dass sie eine Genauigkeit von 30 Nanometern erreicht, haben die Mechatronikexperten von Siemens zunächst eine virtuelle Maschine entwickelt – also eine, die nur auf Displays zu sehen war und ausschließlich aus Bits bestand.

Trotzdem ließ sich mit der entsprechenden Software die Funktion der später real entstehenden Maschine testen. Die Experten überprüften beispielsweise die Auswirkungen von Temperaturänderungen durch das Bearbeiten der Spiegeloberflächen und versteiften die noch gar nicht real existierende Maschine da, wo unerwünschte Schwingungen auftraten. Auch der ursprünglich geplante Sockel aus Granit musste auf Grund der Simulation verstärkt werden.

Positionsgenauigkeit liegt bei drei tausendstel Millimetern

Die Maschine verkraftet Bauteile bis zu einer Größe von zwei Metern. Während der Bearbeitung legt der Schlitten, auf dem der Spiegel fixiert ist, einen Weg von 3,5 Metern zurück. Die Positionsgenauigkeit liegt bei drei tausendstel Millimetern. OptoTech-Geschäftsführer Roland Mandler sieht die Maschine als technologischen Meilenstein an: „Wir haben damit die Möglichkeit, die Kompetenz der großen Spiegelfertigung wieder in Deutschland zu etablieren.“ Die Entwicklungskosten lagen bei rund zwei Millionen Euro.

Ein Beitrag von: