Die Herstellung von Benzin aus Stroh lohnt sich doch

Kraftstoffe aus Stroh herzustellen ist ausgesprochen schwer. Denn der Energiegehalt von Stroh ist gering, der Transport über große Strecken lohnt nicht. Jetzt haben Karlsruher Forscher den ersten Kraftstoff einer Pilotanlage abgezapft und bewiesen, dass sich sogar Stroh als Rohstoff für Kraftstoffe eignet.

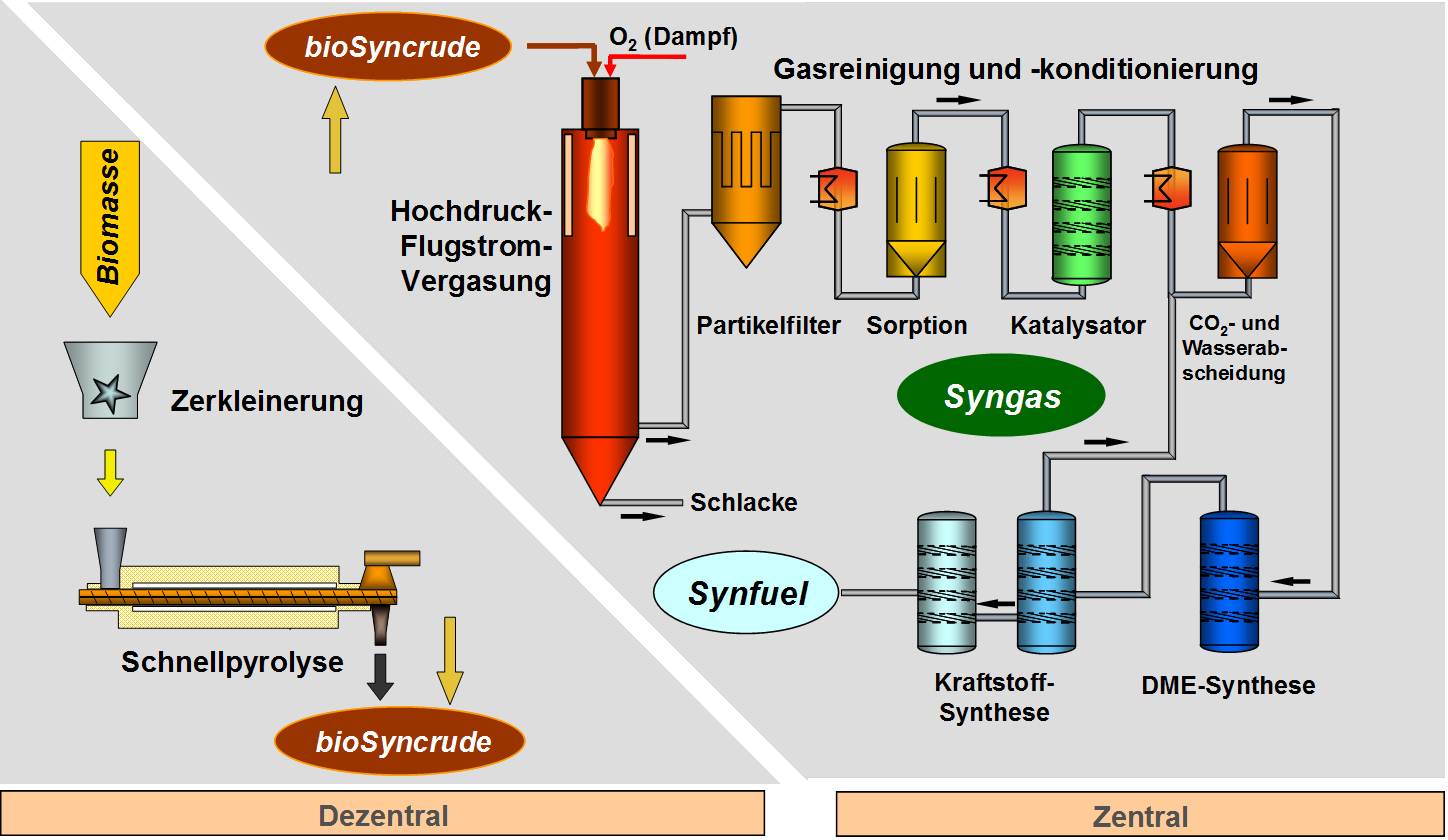

KIT-Anlage zur Herstellung von Kraftstoff aus Stroh: Das Stroh wird im linken Bereich in so genannten Slurry umgewandelt. Im mittleren Bildbereich befinden sich die Hochdruckvergasung und Reinigungsstufe. Rechts ist die Syntheseanlage zu sehen, in der der Treibstoff produziert wird.

Foto: Markus Breig/KIT

In den letzten Septembertagen floss das erste Benzin aus der Bioliq-Anlage auf dem Campus Nord des Karlsruher Instituts für Technologie (KIT). Jetzt sind alle Komponenten der gewaltigen Forschungsfabrik in Betrieb, in der aus gehäckseltem Stroh Treibstoffe für Autos und Flugzeuge hergestellt wird. Bis Mitte nächsten Jahres werden die vier Anlagenteile, die derzeit getrennt erprobt werden, miteinander verbunden.

Die Karlsruher Anlage, entwickelt von den Forschern des KIT und des Chemieanlagenbau Chemnitz ist weltweit einzigartig. Denn sie bringt das Kunststück fertig, den Energiegehalt von Stroh so zu erhöhen, dass sich seine Nutzung auch energetisch rechnet.

In solchen Reaktoren, sogenannten Schnellpyrolyseanlagen, wird das Stroh dezentral zu einer energiereichen Flüssigkeit verdichtet, die dann zu Kraftstoffen weiterverarbeitet werden kann.

Quelle: Markus Breig/KIT

Eigentlich ist Stroh als Rohstoff für Kraftstoffe nicht energiereich genug

Das Problem: Der Energieinhalt von nachwachsenden Rohstoffen wie Stroh ist so gering, dass sie nur über kurze Entfernungen transportiert werden können, wenn die Energiebilanz nicht negativ werden soll. Mehr als 25 Kilometer sollten es nicht sein. Die Menge an Stroh und anderer Biomasse, die in diesem Umfeld zur Verfügung steht, reicht nur für kleine Produktionsanlagen, die nicht wirtschaftlich arbeiten können. Damit macht die Nutzung von Stroh zur Herstellung von Kraftstoffen eigentlich keinen Sinn.

Die Forscher des KIT haben eine Technik entwickelt, die nachwachsende Rohstoffe gewissermaßen verdichtet, sodass sie über große Entfernungen transportiert werden können. Dezentral werden so genannte Schnellpyrolyseanlagen errichtet, in denen trockene Biomasse unter Luftabschluss bei etwa 500 Grad Celsius in eine Flüssigkeit und festen Koks verwandelt wird. Der Koks wird gemahlen und mit der Flüssigkeit vermischt. Es entsteht eine erdölähnliche Brühe, deren Energieinhalt fünfzehn Mal größer ist als der der ursprünglichen Biomasse.

Die Pilotanlage am KIT in Karlsruhe soll nach ihrer Erprobung auch kommerziell eingesetzt werden.

Quelle: Markus Breig/KIT

Wenn das System kommerziell genutzt wird, soll dieser Slurry, wie ihn die Wissenschaftler nennen, in Kesselwagen zu einer Raffinerie transportiert werden. Diese dreistufige Raffinerie ist, um das Verfahren zu optimieren, möglichst gleich neben der Schnellpyrolyse aufgebaut worden.

Sauberer Dieselkraftstoff ohne Rußpartikel

Der Slurry wird in Stufe zwei, der Hochdruckvergasungsanlage, bei einer Temperatur von 1200 Grad Celsius in Synthesegas umgewandelt, ein Gemisch aus Kohlenmonoxid und Wasserstoff. In der dritten Stufe wird dieses Gas gereinigt, was bei den hohen Temperaturen eine ganz besondere Herausforderung ist. Entscheidend abgekühlt werden darf das Gas nämlich nicht, damit das Verfahren nicht unwirtschaftlich wird. Dazu kommt, dass es korrosive Bestandteile wie Chlor enthält.

In vier Stufen wird Stroh zu Kraftstoff verarbeitet. In der ersten Stufe (links) wird das Stroh in dezentralen Schnellpyrolyseanlagen zu einer erdölähnlichen Brühe verdichtet, deren Energieinhalt fünfzehn Mal größer ist als der der ursprünglichen Biomasse. Rechts sind die Schritte beschrieben bis zum reinen Kraftstoff.

Quelle: KIT

In der letzten Stufe, die jetzt in Betrieb genommen wurde, entstehen aus dem Gas maßgeschneiderte Treibstoffe wie Benzin, Diesel, Kerosin oder auch reiner Wasserstoff. Dieser Sprit enthält keinerlei Fremdbestandteile wie Treibstoffe aus Erdöl. Synthetischer Diesel beispielsweise entwickelt bei der Verbrennung keinerlei Rußpartikel.

Genügend Sprit für vier Millionen Autos

Die gesamte Anlage hat rund 60 Millionen Euro gekostet. Mit dem Stroh aus Weizen, Roggen, Gerste und anderen Getreidearten, das in Deutschland anfällt und sich nicht einmal als Viehfutter oder Ackerdünger eignet, ließen sich mehr als vier Millionen Autos jährlich antreiben, haben die Karlsruher Forscher berechnet. Bis zu 200 Schnellpyrolyseanlagen könnten in Deutschland gebaut werden, dazu noch zwei oder drei Raffinerien, die sich zusätzlich aus dem Ausland mit Slurry versorgen ließen.

Ein Beitrag von: